Углы затачивания: типы и характеристики

Неправильная подборка углов затачивания определяет неэффективность процедуры. Если не осознать ошибку и продолжить действия, то резец повредится и придется покупать новый.

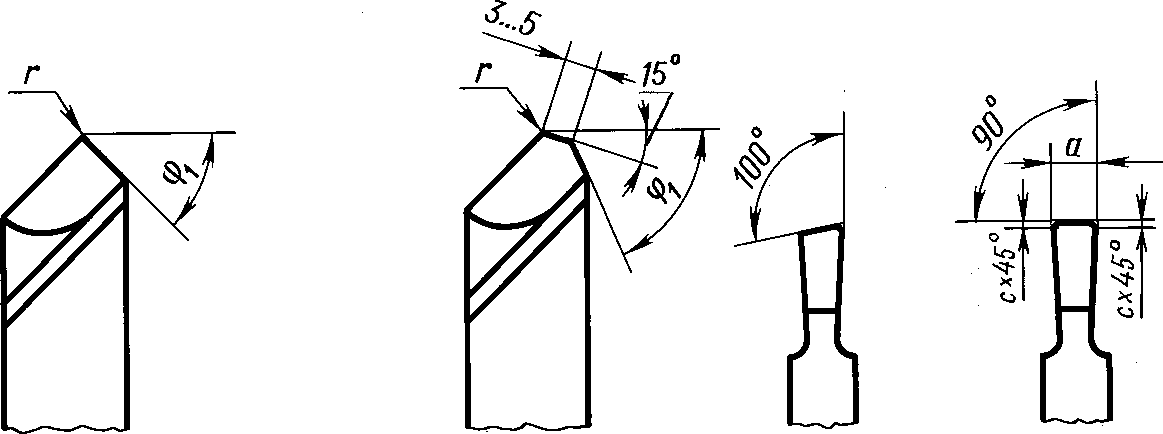

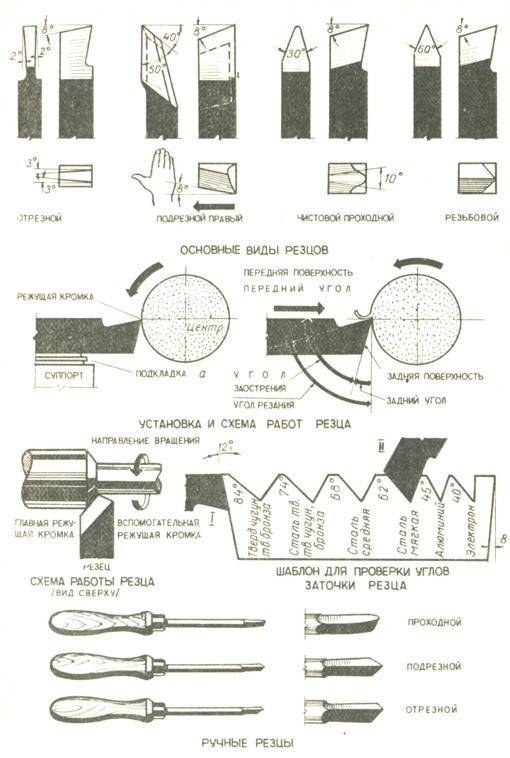

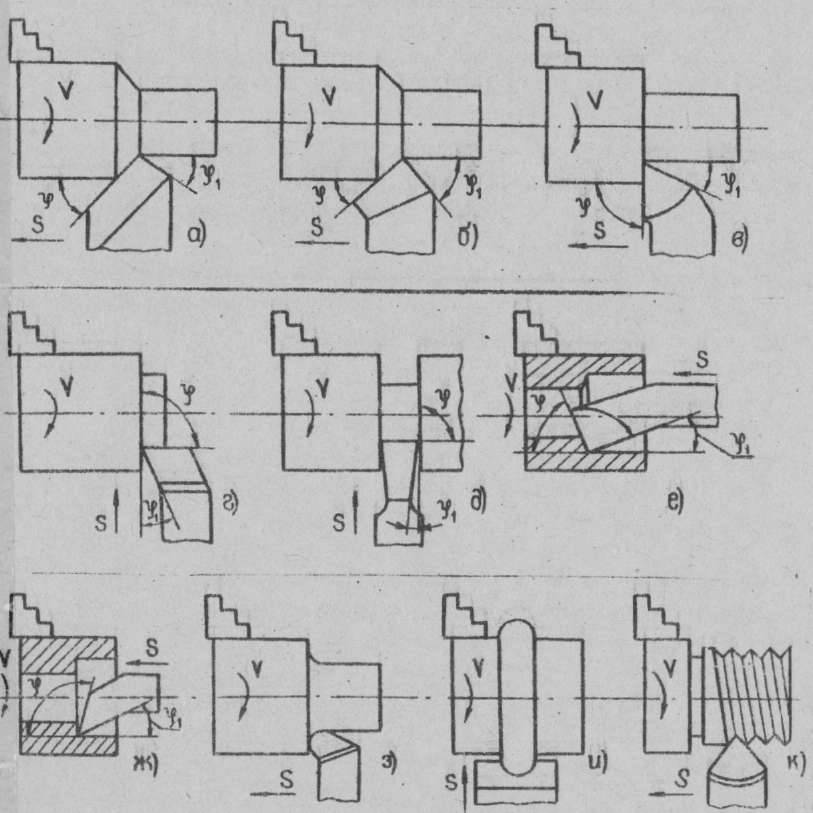

У резца есть несколько типов углов. Два главных, два вспомогательных и углы в проекции или плане. Определяются характеристики каждого в зависимости от показателей формы, качества обработки, типологии изделия, материала изготовления кромки и многих других параметров.

Главные углы

Главных угла два — передний и задний. Передний определяет качество работы и то, сколько получится стружки. При увеличении показателей градусов получается большая деформация изделия. Если увеличить показатели второго, то возрастает амплитуда колебаний, что влияет негативно на держатель.

Вспомогательные углы

Вспомогательные находятся на вспомогательной площадке. Главный вспомогательный — это между направлением и режущей кромкой. Второй вспомогательный представляет собой угол между отрезком прямой, которая ведется через вершину плана и пересекается в площадкой кромки.

Углы в плане

Углы в плане представлены главным, вспомогательным и тем, что находится у вершины. Главный — плоскость около проекции и главная линия. Вспомогательный — продолжение проекции по направлению работы. Находящийся у вершины — около плоскости с пересечением основной. При этом если показатели первого и второго не могут быть менее нуля, то насчет третьего это возможно. Минусовые значения достигаются в случае, если вершина находится на высшей точке проекции, в то время как максимум плюса будет при нахождении внизу.

Измерение углов резца

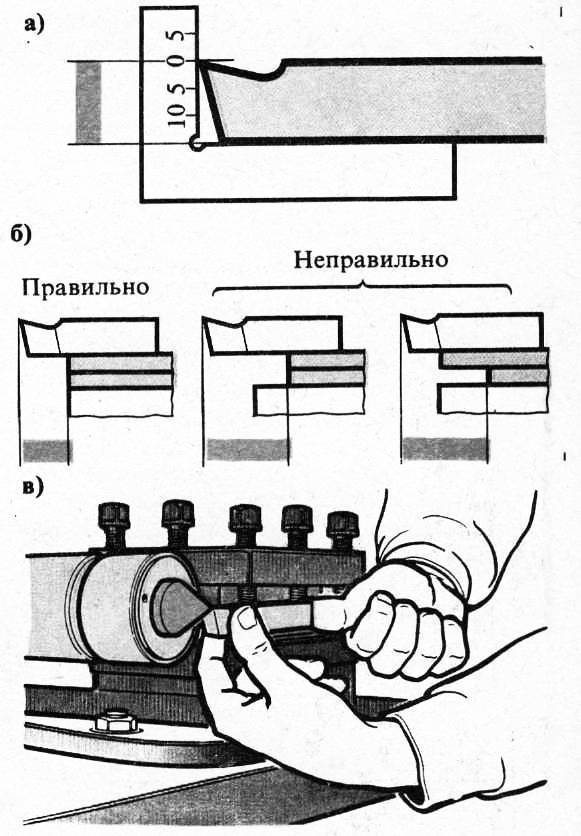

Измерение проводят при помощи настольного угломера, который состоит из основания, сектора измерений, перемещающегося шаблона и винта для фиксации. Измерение проводят по алгоритму:

- размещение на основании;

- соприкосновение кромки и плоскости;

- направление детали измерения параллельно кромке;

- пролегание шаблона к площадке.

Значение измеряют при помощи специальной линейки. Также используется нониус, который совмещают с боковой площадкой оборудования, Он показывает более точные измерения.

Мусаты

Мусаты — действенный и простой способ. Устройство представляет собой металлический стержень с рубчиком. При помощи рукоятки ведется обработка.

Бруски также ручной метод. Деталь прикладывается и с каждой стороны проводится от 10 раз. Требуется определенная сноровка.

Автоматизированный метод. Потребуется выставить необходимые параметры и активно действовать инструментом в зависимости от нужных параметров.

Удобны в использовании. Похожа на металлический брус с отверстиями разного размера.

Техника безопасности

Заточка проводится с соблюдением ТБ, Специалист надевает защитное оборудование для лица, перчатки. В зависимости от выбранной методики методы безопасности меняются. Прикасаться к устройству и образцу можно только после полного остывания.

Проведение доводки

Доводка долбежных инструментов проводится по выбранной методике. Использующийся ручные способы, автоматизированные станки. Следует понимать, что:

- резцы не погружают в воду — они ломаются;

- при доводке подается вода для охлаждения;

- сначала обрабатывают заднюю грань, а потом главную и вспомогательные;

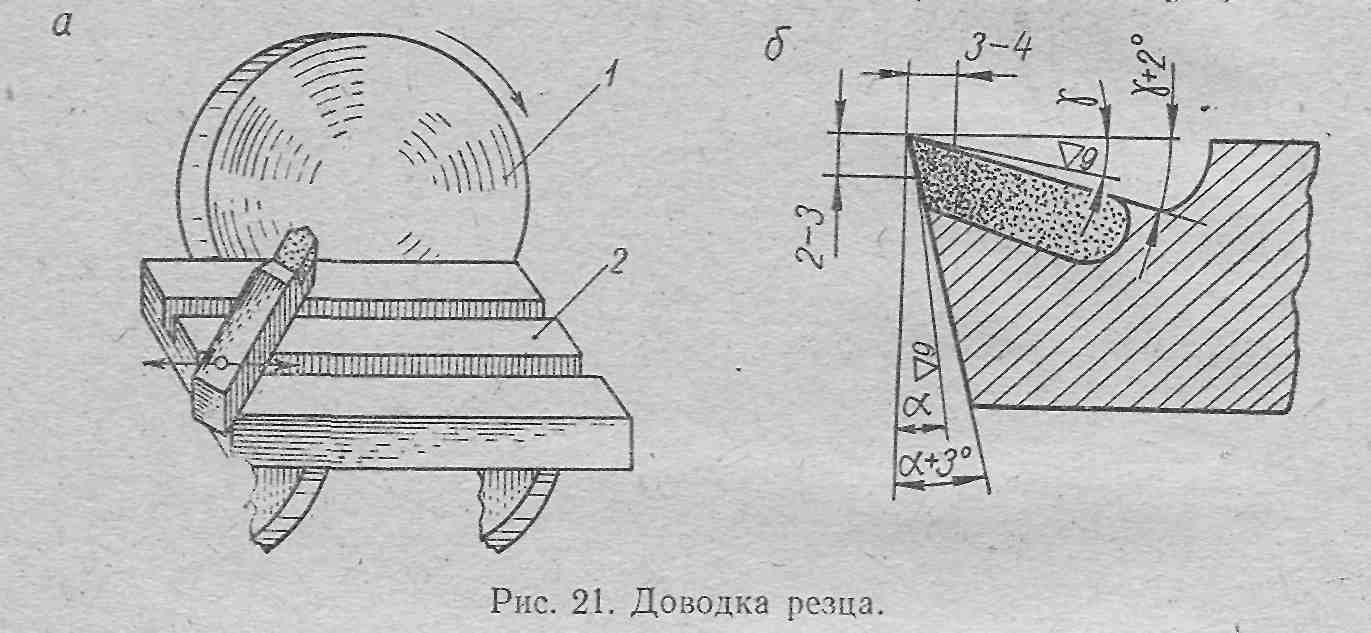

Твердосплавные варианты доводят медными оселками (пропитывают карбидов бора). Другие виды доводят оселком, смоченным в керосине, с минимальной абразивностью.

Обязательная шлифовка

Шлифовка проводится наждачным кругом. Выбирают мелкозернистые вариации. Также используют обычные бруски. Заточка резцов — сложный процесс. ает во подробности, потом сможет обрабатывать самостоятельно.

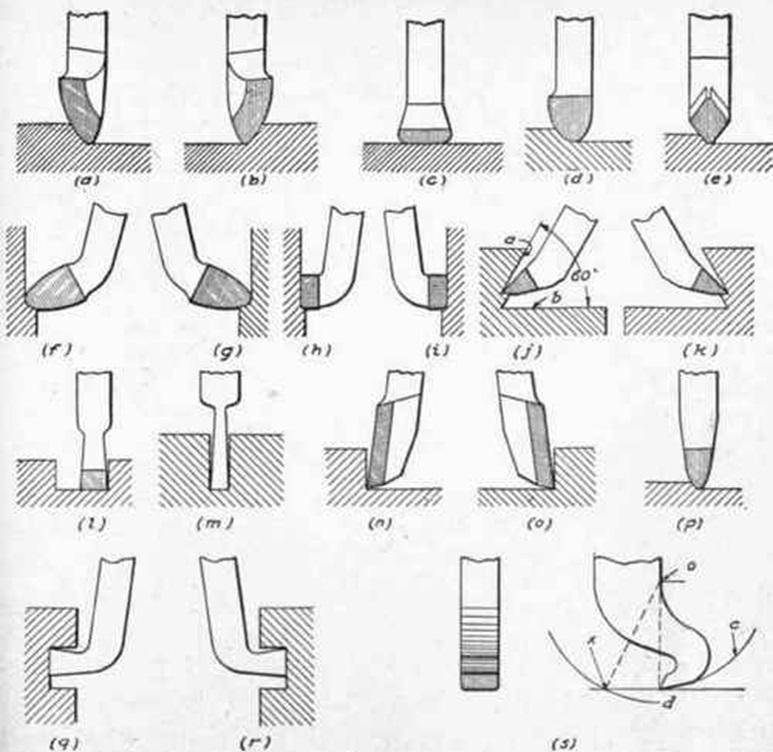

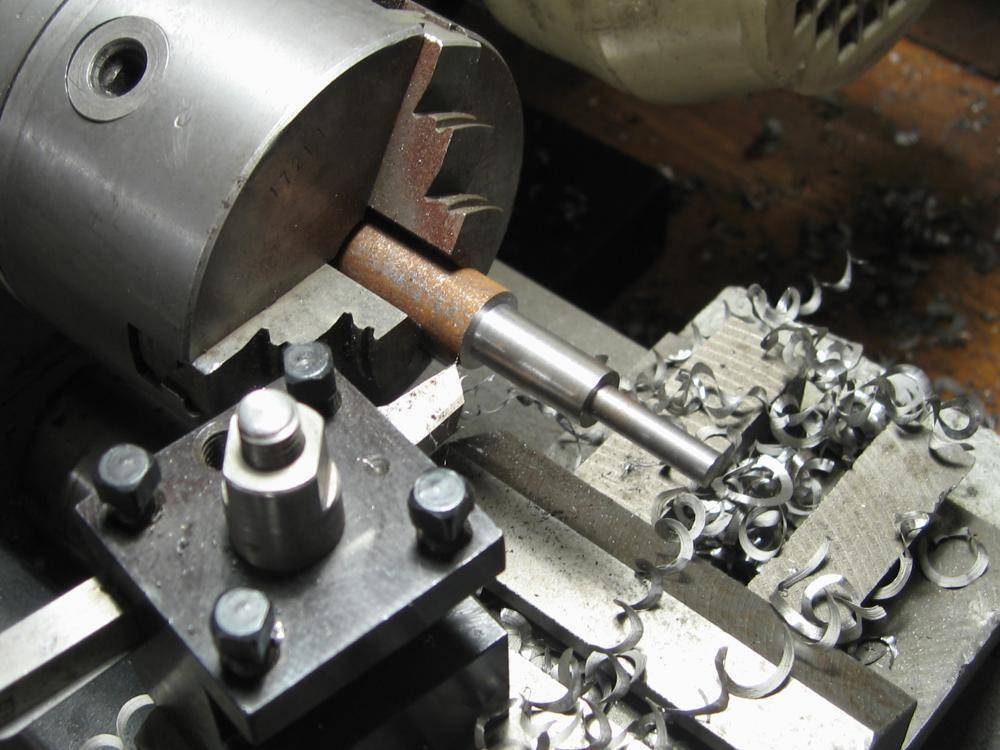

Назначение резца, конструкция, виды

Для получения деталей из слитка металла при точении на токарном оборудовании используют специальный инструмент. Изготавливают из стали, причем твердость материала выше, чем этот показатель у обрабатываемой заготовки. Стержень-державка и рабочая головка, главные элементы конструкции резца из металла, за счет первого инструмент закрепляется на токарном станке.

Функция второй составляющей, заключается в срезании слоя поверхности металла при обработке. Стержень-державка или тело резца в сечении квадратной формы или прямоугольной. Основная режущая кромка рабочей головки в сечении фасонная (клин) иди прямая. Режущей части из металла при эксплуатации требуется регулярная заточка. В современных условиях существует достаточный выбор резцов.

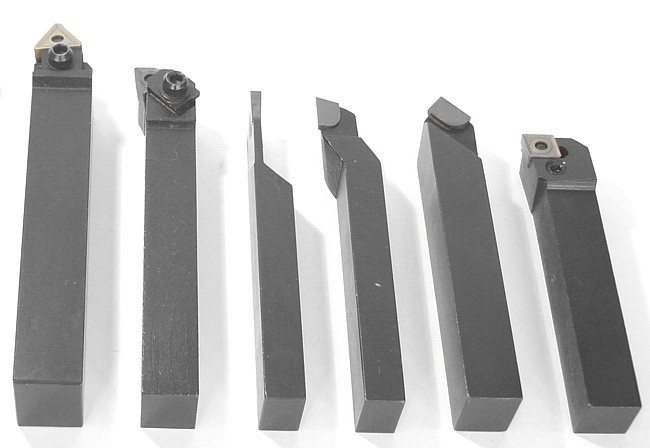

Токарные резцы для обработки металла со сменными пластинами

Подбирая снасть, следует учесть такой показатель, как углы. Классификация видов выглядит следующим образом:

- проходные;

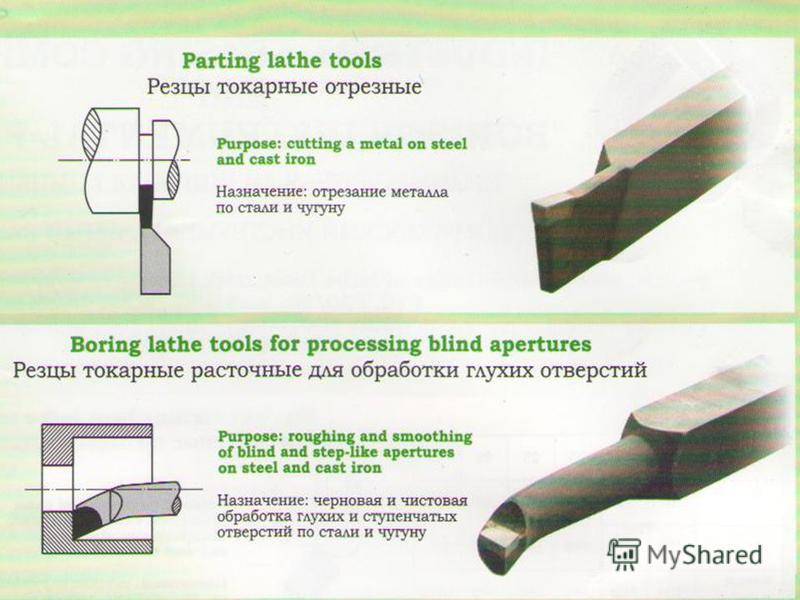

- отрезные;

- подрезные;

- расточной;

- фасонные;

- канавочные:

- фасочные;

- упорный;

Проходные, этим типом устройства обрабатывают цилиндрические болванки. Инструмент отрезного вида используют для обрезки прутков. Обрезка выполняется под заданным углом. Приспособление отрезного типа служит и для прорезания в них канавок различного назначения. Подрезные, данный тип приспособлений используют для торцевания болванок и уменьшения уступов. Расточной, это средство используют для обработки отверстий нужного диаметра в заготовках или деталях токарном станке.

Канавочный — назначение такого устройства состоит в формировании внутренних и наружных канавок на цилиндрической поверхности, выдерживая нужные углы. Иногда требуется функция отрезного типа, когда необходимо убрать часть металла заготовки. Резьбонарезные, этим устройством на токарных станках нарезают резьбу. Фасонный — предназначение этого резца состоит формировании выступов и канавок на обрабатываемой болванке, при это получаются углы с требуемыми параметрами.

Фасочные — этим устройством после заточки выполняют внутренние и наружные фаски на изделии. Упорный используют для точения деталей из металла с уступами небольших размеров. Для снижения вибрации при работе на токарном станке требуется выверять его положение. Упорный применяют для нежестких деталей.

Виды резцов подразделяют еще по направлению обработки токарном оборудовании на левые и правые, по материалу, из которого они изготовлены, по способу присоединения режущей части к державке и другим параметрам.

Это интересно: Притирка и доводка – точная подгонка ответственных деталей

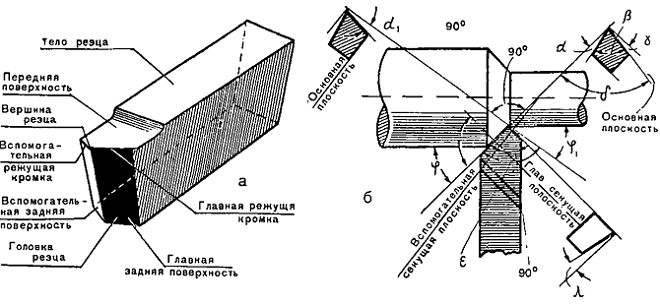

1 Из каких частей состоят резцы для токарных агрегатов?

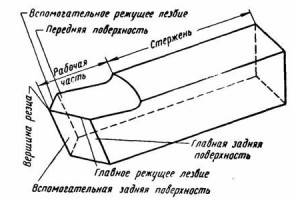

Токарные резцы включают в себя два ключевых элемента – стержень для фиксации в специальном станочном держателе и головку. Поверхность, предназначенная для схода стружки с детали, называется передней. Под задними же (либо вспомогательными, либо основными) понимают поверхности, к которым обращено изделие, подвергаемое металлообработке.

Металлообработку заготовок производит режущая главная кромка, формирующаяся задней (основной) и передней поверхностями приспособлений. Токарные резцы, кроме того, имеют и дополнительную кромку. Она создается пересечением вспомогательной и основной поверхностей. Причем место этого пересечения именуют вершиной инструмента.

Большое значение для технических возможностей станка, работающего с резцами, имеют их углы, которые принято делить на вспомогательные и главные. Последние из указанных замеряют в плоскости, являющейся проекцией основной кромки на секущую (то есть на главную) плоскость.

Описываются углы такими плоскостями:

- Основной. Она наложена на опорную нижнюю поверхность инструмента и является параллельной направлениям подач станка.

- Плоскостью резания. Она пересекает основную режущую кромку и размещается по отношению к поверхности обработки по касательной.

Различают углы заострения (между задней основной и передней поверхностями резца), задние главные (между плоскостью обработки и задней основной поверхностью), передние главные (между перпендикулярной плоскостью и передней частью инструмента). Все указанные углы в сумме равняются 90 градусам.

Кроме того, резцы для станка описывают и далее приведенные углы:

- между направлением подачи и проекцией режущей основной кромки;

- между плоскостью обработки и передней резцовой поверхностью;

- между проекциями вспомогательной и основной кромок.

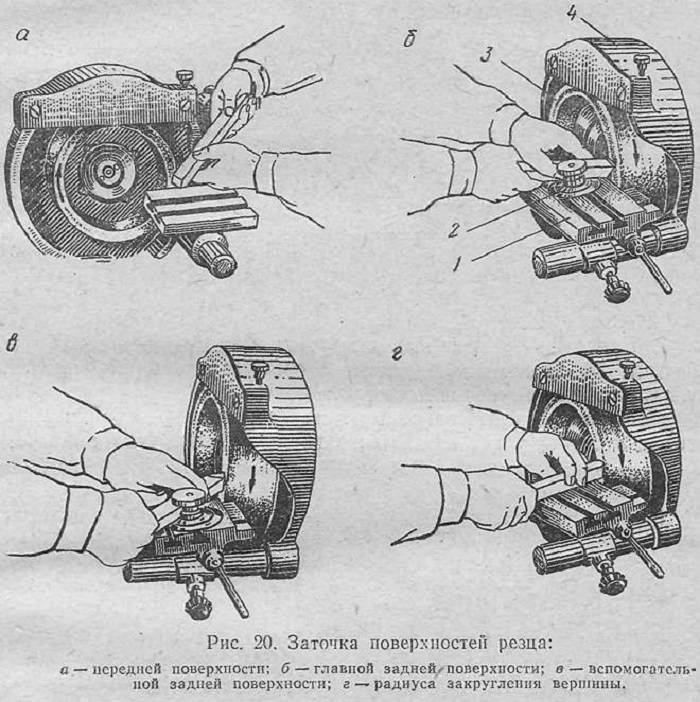

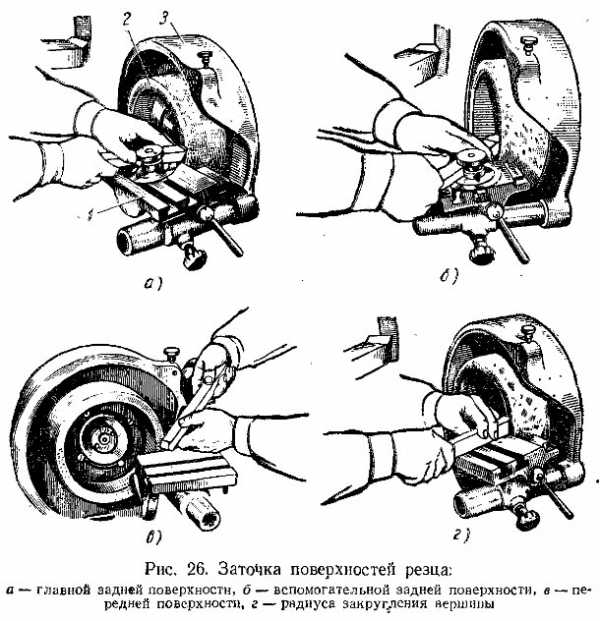

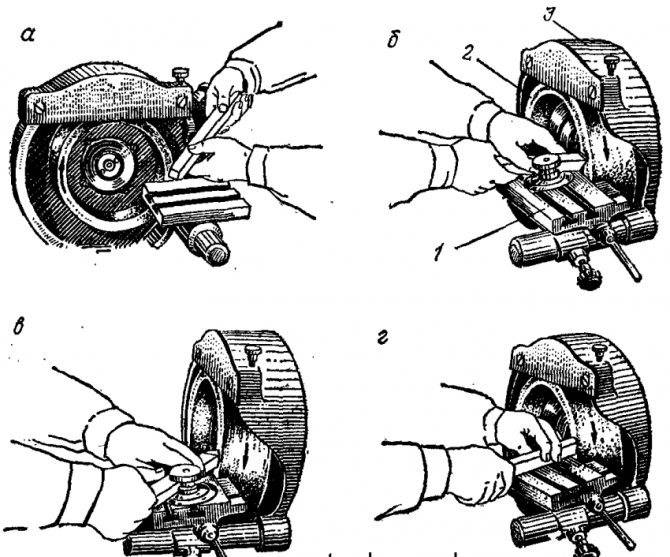

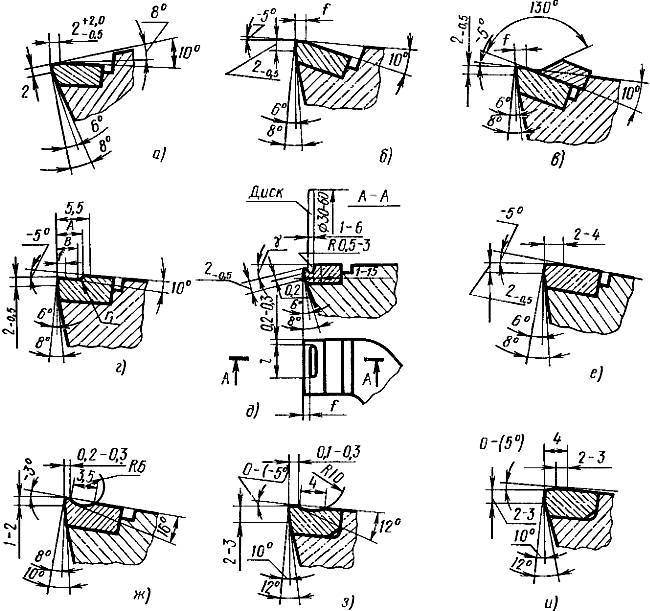

3 Как затачивать режущий инструмент для токарного станка?

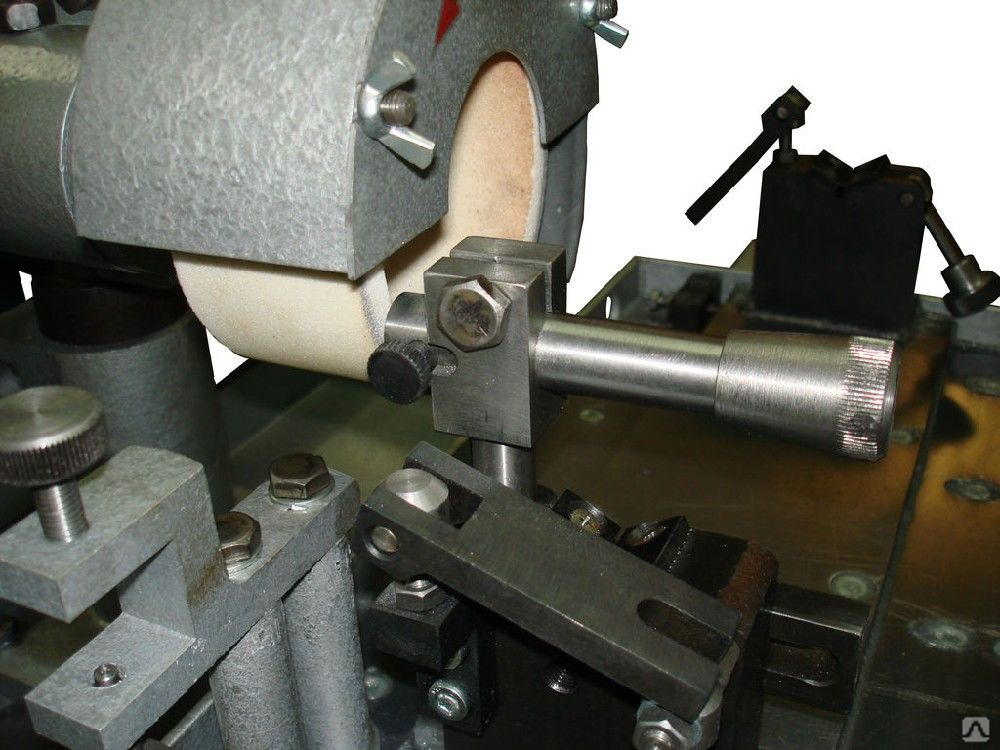

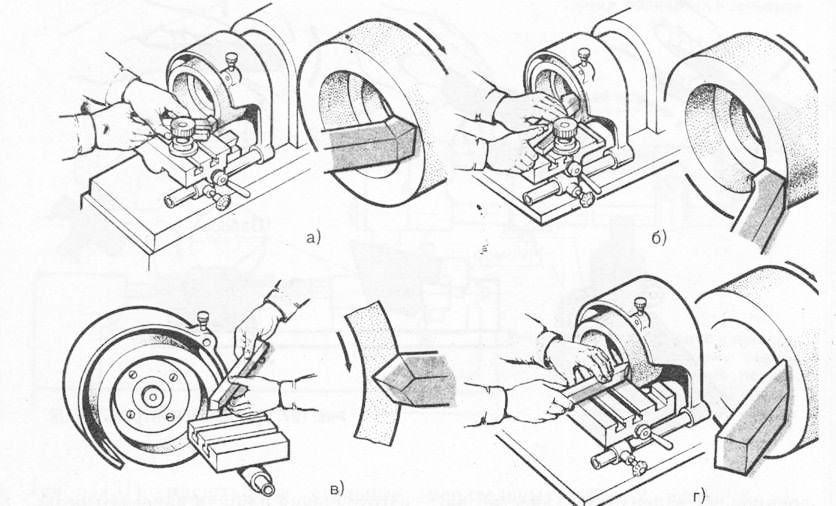

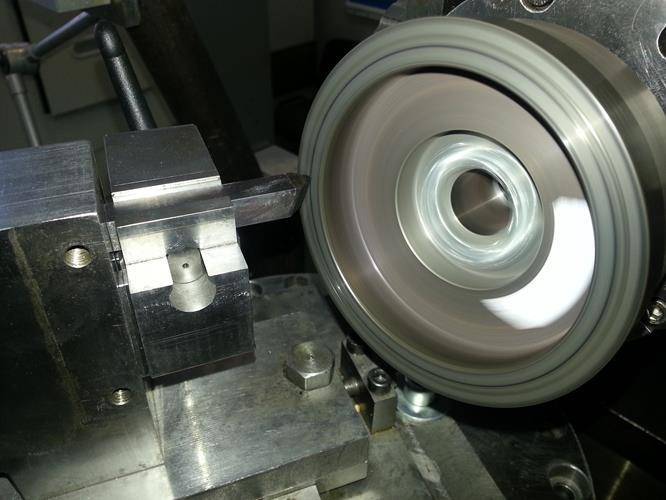

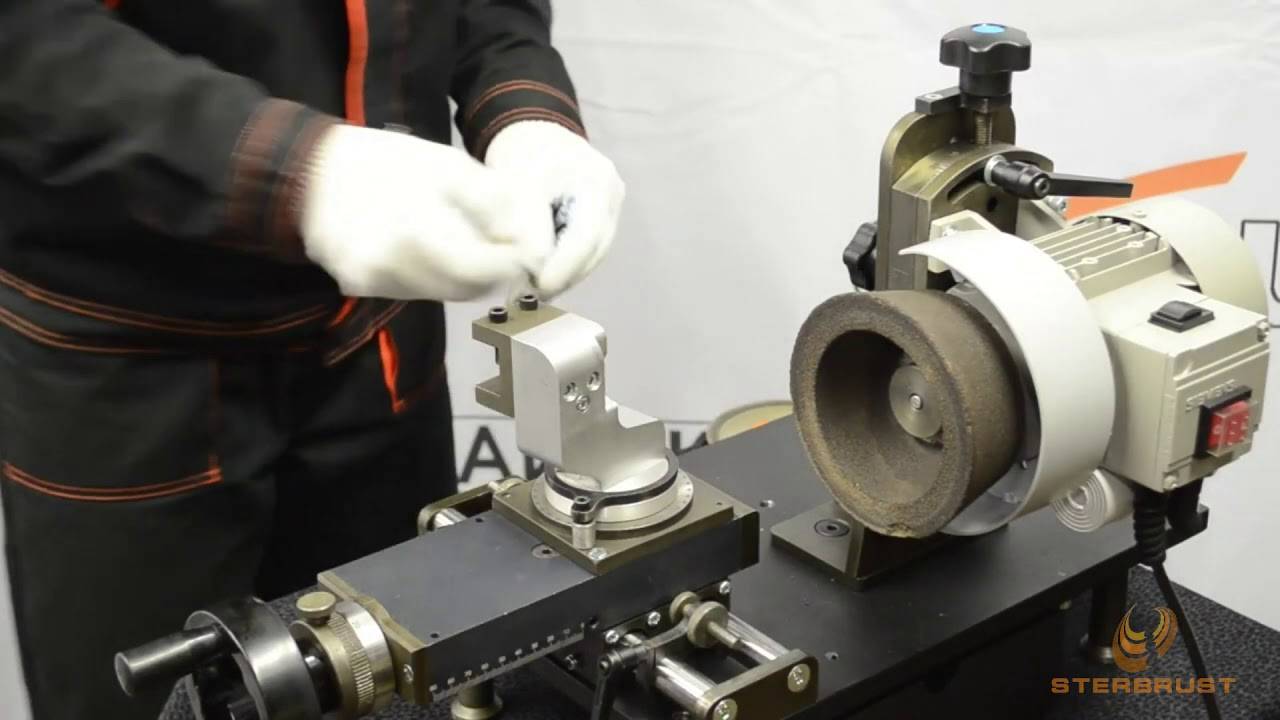

Любые токарные резцы, за исключением тех, которые делаются с одноразовыми сменными пластинами, периодически затачивают. Эта операция обеспечивает им требуемые величины углов и нужную по технологическому процессу форму. Заточка токарных резцов на крупных предприятиях производится на специальных агрегатах. Такую работу на заводах выполняют отдельные подразделения.

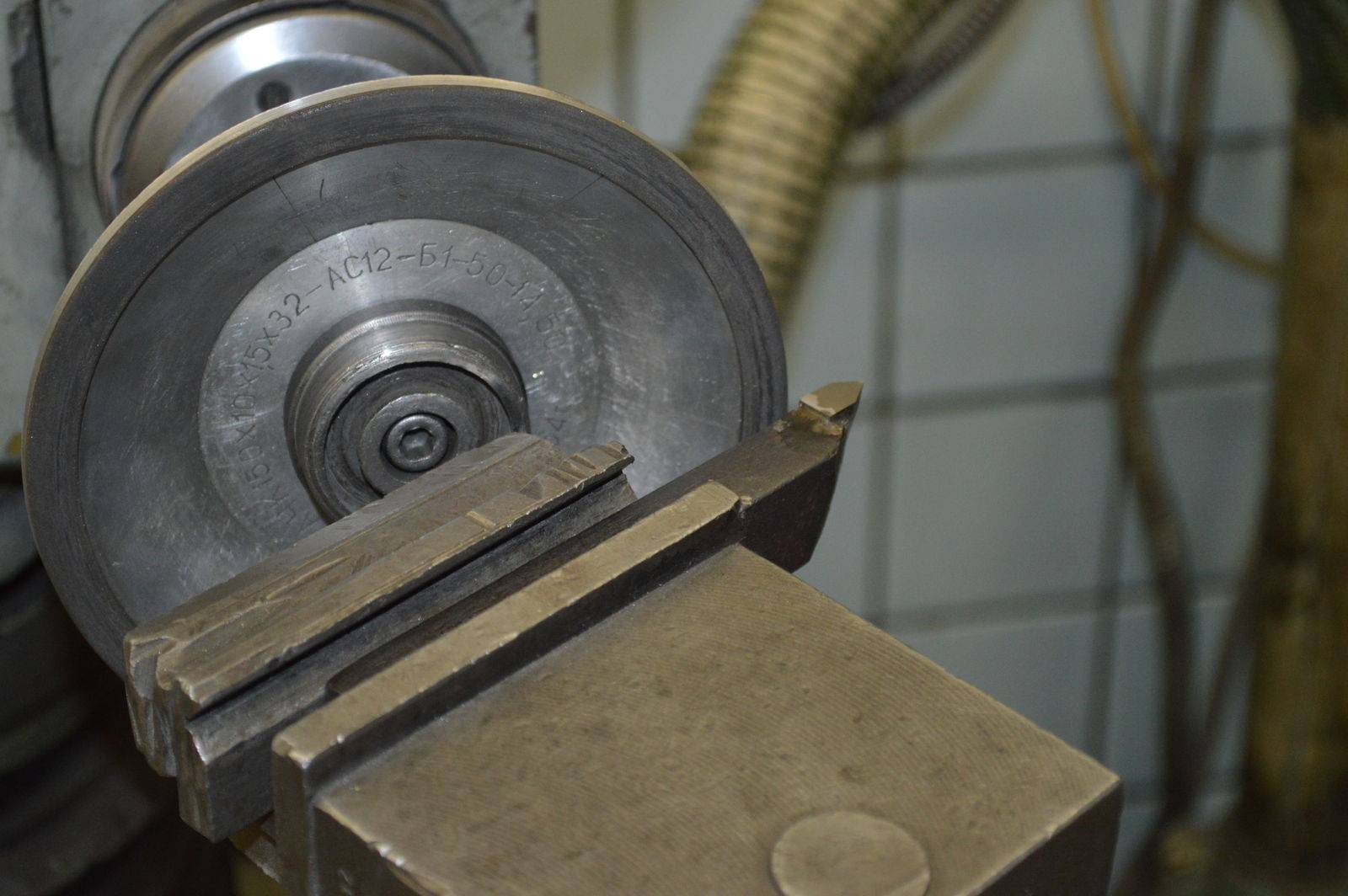

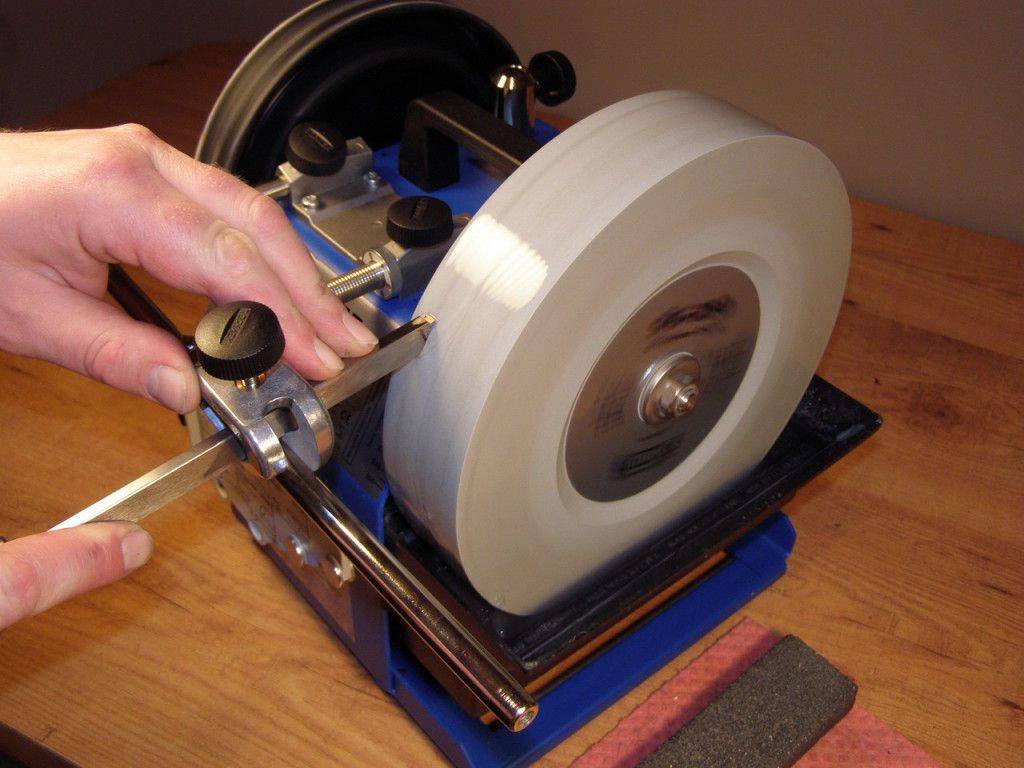

В домашних условиях, а также на небольших предприятиях, заточка резцов осуществляется при помощи разных по типу приспособлений, химических реактивов и кругов для шлифования. Самым простым и недорогим способом возвращения инструменту его рабочих параметров является его заточка на несложном заточном агрегате либо на ручном точиле посредством использования абразивных кругов.

Ручная заточка по своему качеству значительно уступает станочной, но если другого варианта нет, вполне можно применять ручное точило. Здесь главное – правильно подобрать шлифовальный круг. Для заточки твердосплавных инструментов оптимально подходят круги из карборунда зеленого цвета. А токарные резцы из обычных углеродистых либо быстрорежущих сплавов желательно затачивать средними по твердости корундовыми кругами.

Процесс заточки советуем выполнять с охлаждением (нужно равномерно подавать холодную воду на то место, где происходит контакт круга с обрабатываемым инструментом). Допускается и сухая заточка, но тогда после выполнения операции нельзя погружать резец в холодную воду из-за высокого риска появления трещин, ведущих к повышенной ломкости режущего токарного приспособления.

Стандартная схема заточки следующая: сначала обрабатывается задняя основная грань, потом задняя вспомогательная и после этого передняя. На финальном этапе затачивается вершина резца (радиус ее закругления)

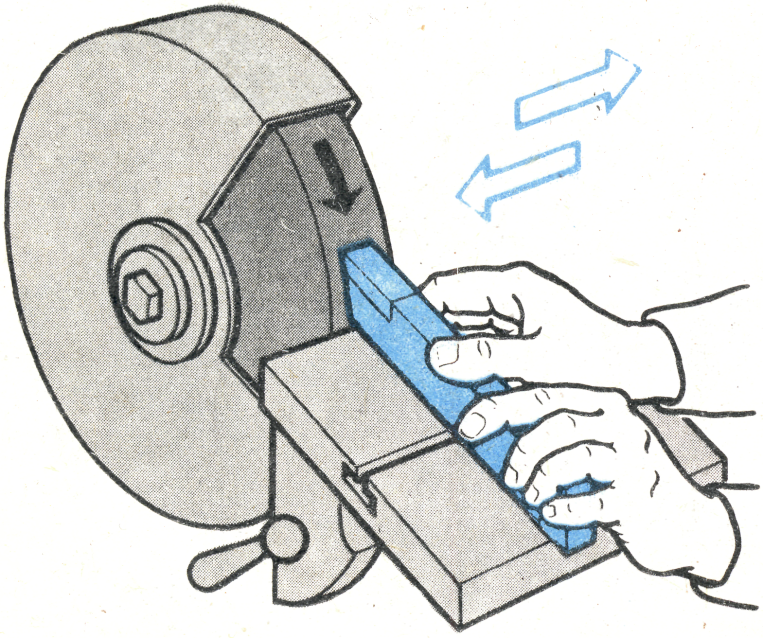

Важно постоянно передвигать затачиваемый инструмент вдоль поверхности шлифовального круга, стараясь несильно прижимать его к абразиву

Обязательной операцией после заточки является доводка резца, а точнее его режущих граней – участков возле кромки шириной до четырех миллиметров. Твердосплавные токарные инструменты доводят с помощью медных оселков, смазанных специальным пастообразным составом или композицией керосина и карбида бора. Остальные виды резцов обрабатывают оселком с малым уровнем абразивности, смоченном в машинном масле либо керосине.

Особенности заточки резцов для токарного станка

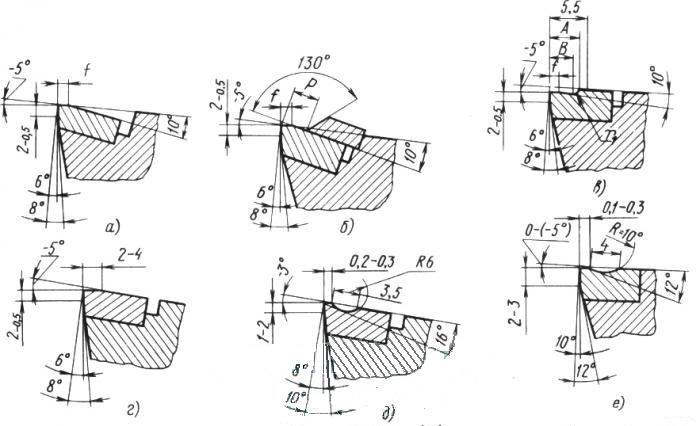

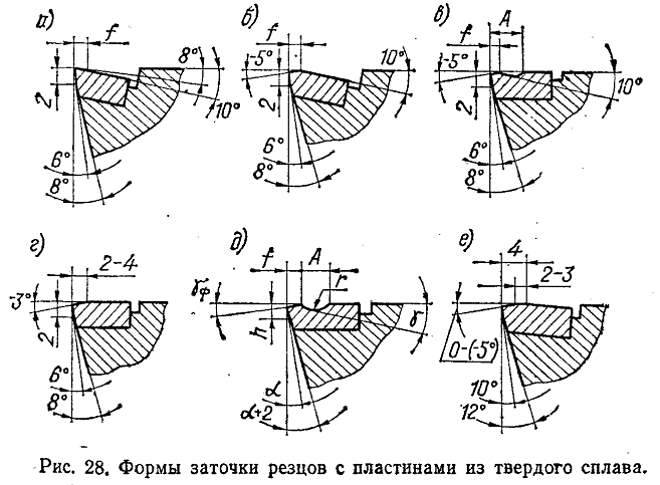

Существуют определенные нюансы, которые следует учитывать при заточке токарных резцов своими руками с использованием точильного станка. Так, выполнение обработки задней поверхности резца осуществляется в три этапа.

Первоначально заднюю поверхность обрабатывают под углом, равным заднему углу самой державки. Как правило, он получается несколько больше, чем задний угол резания (приблизительно на 5 градусов). На втором этапе обрабатывают заднюю поверхность самой режущей пластины. При этом ее затачивают под углом, превышающим задний угол резания на 2 градуса. Третий этап — это формирование требуемого заднего угла при помощи доводки

Важно, что такой угол формируют не на всей задней поверхности резца, а только на неширокой фаске, непосредственно прилегающей к режущей кромке. В несколько этапов выполняется заточка и передней поверхности токарного резца

Так, предварительно ее затачивают на угол, равный углу расположения самой режущей пластины. Этот угол, как и в случае с задней поверхностью, несколько превышает передний угол резания. Непосредственно угол резания, который необходимо сформировать на передней поверхности резца, получают при помощи чистовой заточки или доводки. Этим процессам подвергают узкую полоску, прилегающую к режущей кромке твердосплавной пластины

В несколько этапов выполняется заточка и передней поверхности токарного резца. Так, предварительно ее затачивают на угол, равный углу расположения самой режущей пластины. Этот угол, как и в случае с задней поверхностью, несколько превышает передний угол резания. Непосредственно угол резания, который необходимо сформировать на передней поверхности резца, получают при помощи чистовой заточки или доводки. Этим процессам подвергают узкую полоску, прилегающую к режущей кромке твердосплавной пластины.

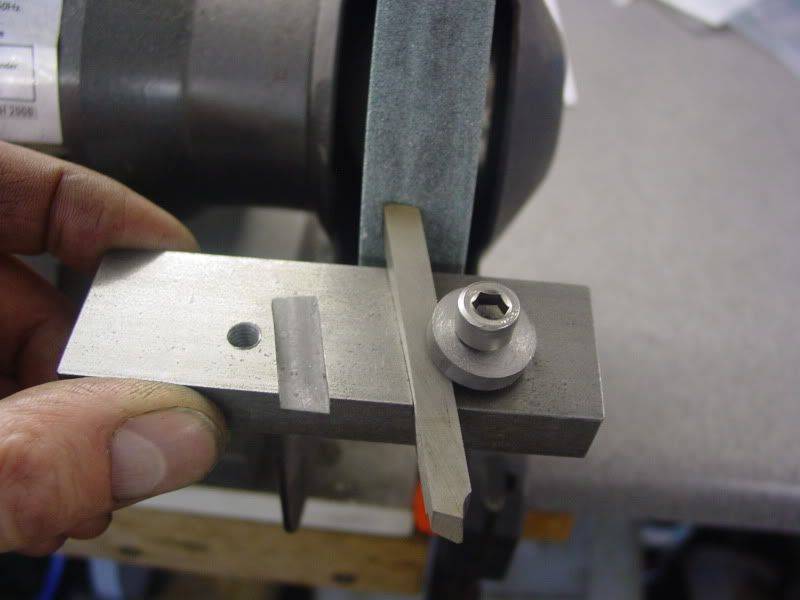

Использование подкладок при заточке

Для большего удобства выполнения заточки токарных резцов на точильных станках, а также для получения углов с заданными параметрами используются специальные подкладки, которые устанавливают между опорной поверхностью инструмента и столиком станка, где он располагается. Чтобы добиться еще более точной и качественной заточки, можно своими руками доработать конструкцию столика станка, сделав его регулируемым по высоте и углу поворота. После такой доработки станка необходимость в использовании подкладок определенной толщины отпадает.

При выполнении заточки токарного резца важно обращать внимание на то, чтобы его режущая кромка располагалась на одном уровне с центром точильного круга, но не ниже, чем 3–5 мм по отношению к нему. Следует учитывать и направление вращения точильного круга. Это необходимо для того, чтобы сделать процесс заточки более безопасным, а также чтобы минимизировать риск отрыва режущей пластины от державки резца

Это необходимо для того, чтобы сделать процесс заточки более безопасным, а также чтобы минимизировать риск отрыва режущей пластины от державки резца

Точильный круг в процессе выполнения заточки должен вращаться так, чтобы прижимать режущую пластину, а не отрывать ее от державки

Это необходимо для того, чтобы сделать процесс заточки более безопасным, а также чтобы минимизировать риск отрыва режущей пластины от державки резца. Точильный круг в процессе выполнения заточки должен вращаться так, чтобы прижимать режущую пластину, а не отрывать ее от державки.

Шаблон для проверки правильности заточки резцов

Естественно, что после осуществления заточки режущего инструмента для токарного станка по металлу необходимо проверить правильность ее выполнения. Проще всего выполнить такую процедуру при помощи специального шаблона, который можно приобрести или изготовить своими руками. Если купить готовый образец не представляется возможным, то самостоятельно его сделать лучше из листовой стали, которая может подвергаться закалке.

Высокая твердость такого шаблона, которую он получит после закалки, даст возможность использовать его на протяжении длительного периода. Изготавливая трафарет, следует сделать на нем вырезы, соответствующие наиболее ходовым углам заточки. Только после выполнения таких вырезов готовый шаблон подвергают закалке. Следует иметь в виду, что от точности изготовления такого трафарета в полной мере будет зависеть то, насколько правильно будет заточен ваш резец для токарного станка по металлу.

https://youtube.com/watch?v=zkAMj4lmqcE

https://youtube.com/watch?v=c6pGuFBsGT8

Виды стамесок по принципу работы

В настоящее время инструментальные заводы выпускают, а многочисленные магазины продают огромное количество обсуждаемого инструмента. По принципу работы выделим следующие виды стамесок:

- те, которыми режут без помощи дополнительных инструментов, используется только сила рук; такие приспособления изготавливаются небольших размеров, с более тонкой металлической частью; работать ими можно по любому дереву, удобно вырезать мелкие детали и узоры.

- варианты большего размера, которыми можно работать за счет усилия рук, а при необходимости можно использовать киянку; на ручку таких стамесок надевается металлическое кольцо, а киянки можно применять деревянные, резиновые и полиуретановые.

- разновидности, которыми работают только с помощью киянки, обычно такие стамески бывают больших размеров; обрабатывают ими дерево твердых пород, ручка стамесок обязательно закольцовывается, иначе она быстро выйдет из строя.

К последнему виду относится и электростамеска. Такой инструмент – многофункциональный, его можно использовать в работах по реставрации или ремонту мебели, для снятия старой краски или ковролина с пола и т.п. Стамеска электрическая имеет удобный, «под руку», корпус, небольшой вес, точечную подсветку. Инструмент можно использовать в труднодоступных местах. В комплекте поставляются насадки разных размеров и форм. В комплекте к аккумуляторным вариантам прикладываются «зарядники».

Правила заточки резцов по металлу для токарного станка

Заточка токарных резцов — ответственная процедура. При её проведении нужно учитывать особенности оснастки, материал. Заточка рабочего инструмента проводится три этапа:

- Заднюю часть срезают под углом, который идентичен заднему углу удерживающего элемента приспособления.

- Далее работают с тыльной частью рабочей головки.

- Заключительный этап — доводка угла до нужного положения.

Выполнить заточку можно тремя способами:

- Используя круг с абразивным напылением.

- Покрывая затачиваемую поверхность химическими средствами.

- Используя специализированное оборудование.

Чтобы не испортить режущий элемент приспособления, сделать её более долговечной, нужно учитывать ряд правил:

- Не пытаться заточить кромку с помощью заточного бруска. Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки.

- Предпочтительнее выполнять заточку режущей кромки используя систему охлаждения.

- Прежде чем начинать заточку с помощью абразивного круга нужно его проверить. Он должен быть ровным, без сколов, трещин. Во время кручения диск не должен отклоняться в стороны. Это может вызвать поломку оборудования, порчу режущей кромки.

- Запрещено удерживать резец на весу. Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга.

- Чтобы не возникало перегрева материала во время вращения круга, нельзя прижимать оснастку к абразиву. Усилия должны быть минимальны.

- При работе нужно использовать защитные очки, чтобы защитить глаза от попадания металлической стружки.

- Нельзя затачивать одноразовые модели, изготовленные в виде пластин.

- Лучший вариант во время выбора вида абразива, которым покрывается точильный круг — карборунд. Представляет собой абразивную крошку зелёного цвета. Этот материал подходит для заточки твердосплавных режущих пластин. Затачивать углеродистые стали нужно корундовыми кругами.

- Нельзя быстро охлаждать резец после заточки. Это приведёт к нарушению целостности металла.

- Периодически менять точильные камни.

Нельзя забывать про доводку оснастки. Эта технологическая операция позволяет избавиться от сколов, микротрещин, неровностей на лезвии. Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки. Используя маховик доводят режущую кромку до финишного состояния.

https://youtube.com/watch?v=qaKkb0qj96Q

Токарные резцы необходимы для промышленного оборудования. От вида оснастки зависит то, какой результат получится, какие технологические операции будут доступны. Так как режущие инструменты быстро тупятся, нельзя забывать про заточку. Неправильно обработанная режущая кромка приведёт к браковке поверхности обрабатываемого материала.

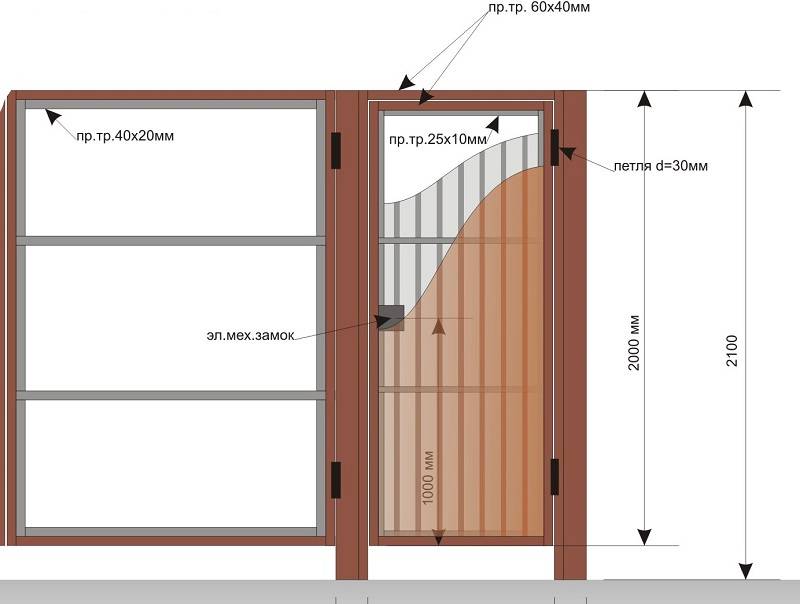

Процесс выполнения заточки с помощью приспособления

Возьмите тупое долото или стамеску. Поместите устройство на наждачную бумагу зернистостью 100. Вставьте долото со скосом вниз в держатель (B) под упором (C). Выровняйте лезвие по краю канавки в держателе так, чтобы скос касался наждачной бумаги. Плотно затяните барашковые гайки, чтобы зафиксировать долото. Лезвие теперь перпендикулярно рабочей поверхности, а кончик слегка выступает из нижней части основания.

Стамеску можно прикрепить к обоим краям паза в приспособлении. Нужно только выровнять его по этому краю и проследить, чтобы скос стамески плотно прилегал всей поверхностью к рабочей поверхности – листу наждачной бумаги. |  Как только начнется заточка, вы увидите отметку на наждачной бумаге. Периодически перемещайте инструмент для работы на неповрежденном участке наждачной бумаги. При нажатии на устройство лист бумаги не может двигаться. |

Установите оборудование так, чтобы его основание и скос лезвия касались наждачной бумаги. Возьмитесь одной рукой за край бумаги, а другой возьмитесь за носитель (B). Отодвиньте держатель вместе с долотом от себя, прижимая скос к бумаге. Затем вернитесь в себя, немного ослабьте давление. После выполнения некоторых из этих движений снимите держатель с основания и осмотрите фаску лезвия

Неважно, затачиваете ли вы стамеску новое или старую – задачи те же

Необходимо, чтобы весь скос был равномерно перекрыт тонкими линиями, параллельными режущей кромке. Если для этого требуется дополнительное движение, слегка переместите основание устройства, чтобы использовать неповрежденную часть бумаги. Снимите долото с оборудования, прижмите его верхней (задней) плоскостью к наждачной бумаге и сделайте несколько движений из стороны в сторону. Опять же, та же цель – добиться единообразной модели скрытых рисков.

| После нескольких штрихов по бумаге зернистостью 100 следы заводской обработки начинают исчезать. Продолжайте работать на том же листе бумаги, пока весь скос не станет однородным матовым. | Отшлифуйте заднюю часть лезвия (заднюю часть) на той же бумаге, прежде чем переходить на более мелкий абразив. Это необходимо для максимальной остроты режущей кромки и для удаления любых образовавшихся заусенцев. |

Многие новые долота имеют вогнутую фаску, и иногда для ее выравнивания требуется немного больше времени и усилий. По мере того, как вы постепенно уменьшаете зернистость наждачной бумаги, повторите эти шаги с обоих краев лезвия, чтобы они работали одинаково. Осмотрите поверхность с помощью увеличительного стекла, чтобы определить, когда переходить на более мелкий абразив.

Конечно, вы можете продолжать уменьшать размер зерна до 2000, но в большинстве случаев, хватает дойти до зерна 400.

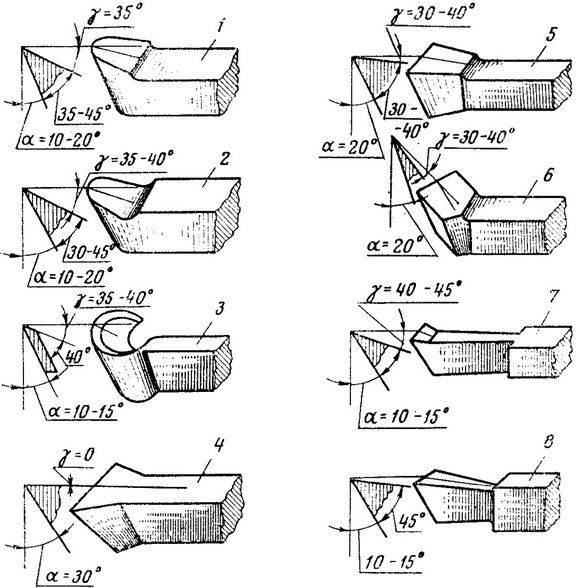

Токарные резцы

Огромное количество самых разных работ, которые постоянно выполняются с помощью токарных станков, привело к созданию ряда резцов позволяющих производительно выполнять технологические операции. Все они имеют разную конструкцию и назначение, для которого создавались. Каждый токарный резец, в зависимости от того, какую геометрическую форму он имеет, получил свое отдельное название. Оно зависит не только от формы, но также от его свойств и назначения. Все они будут указаны ниже.

1 – проходной прямой резец ; 2 – проходной отогнутый; 3 – проходной упорный; 4 – подрезной резец; 5 – широкий проходной; 6 – расточный резец; 7 – расточный упорный; 8 – отрезной резец; 9 – резьбовой резец; 10 – фасонный резец.

Проходные прямые резцы используются, если нужно обточить внешнюю поверхность цилиндрической формы.

Проходные упорные резцы используются для протачивания цилиндрических поверхностей и валов с небольшими уступами

Если обратить внимание на форму резца, то главный угол подобного инструмента ровен девяносто градусам. Это позволит уменьшить вибрацию, которая появится во время выполнения работы

Проходной отогнутый резец считается более универсальным инструментом. Не меняя его положение в резцедержателе, можно обтачивать, как цилиндрические поверхности, так и подрезать торцы заготовки. Этот резец часто используют, чтобы обрабатывать ступенчатые валы или какие либо другие детали, которые в результате технологического процесса требуют подрезки небольшого уступа.

Подрезной резец используют, чтобы обработать торцевые наружные поверхности. В процессе работы подача движения инструмента должна быть такой, чтобы её движение было перпендикулярно оси вращения детали, которая будет обрабатываться.

Расточные резцы используют, чтобы растачивать различные сквозные отверстия, предварительно обработанные сверлом.

Расточные упорные резцы так же используют для расточки детали после сверления. Обычно этот инструмент используется для обработки глухих отверстий.

Отрезные резцы используют, чтобы разрезать материал. Обычно чтобы получить желаемый результат при выполнении работ подобными резцами, нужно выбирать такой инструмент, у которого длина головки будет больше, чем радиус самой обрабатываемой детали. При этом соблюдается правило, когда толщина головки по направлению к телу резца постепенно уменьшается. Это делается, чтобы минимизировать трение, которое образуется во время резки детали, между торцевыми плоскостями и вспомогательными режущими кромками.

Резьбовые резцы используют, чтобы нарезать внутреннюю резьбу или наружную. При этом профилю резьбы, которая нарезается, должна соответствовать форма режущей части инструмента.

Канавочные резцы используют для обработки технологических канавок различного профиля и назначения.

Фасонные резцы используют, чтобы обрабатывать специальные фасонные поверхности

При этом важно соблюсти профиль, который будет у режущей кромки инструмента. Он должен быть таким, чтобы отвечать профилю заготовки и ее поверхности, которая будет обрабатываться

Затачивают такие резцы исключительно по передней поверхности. По этой причине не меняется профиль кромки.

Современное эффективное производство отличается использованием специальных резцов, которые оснащаются неперетачиваемыми и часто многогранными твердосплавными пластинками. Когда лезвие изнашивается, то пластинка достается и переставляется таким образом, чтобы закрепить следующую не сработанную грань лезвия.

Алмазные абразивы для заточки

При заточке резцов с твердосплавной режущей кромкой должны использоваться алмазные круги для заточки резцов токарных. Твердосплавные коронки применяются в скоростных высокопроизводительных станках. Мелкая алмазная крошка из которой состоят круги для заточки резцов может обрабатывать такие твердые сплавы как победит и синтетические как эльбор, также резцы из обычной инструментальной стали можно обрабатывать на алмазных кругах. По форме обрабатывающего материала различают круги, диски и чашки.

Алмазная чашка используется для заточки, шлифовки и других видов обработки слесарного инструмента:

- Дисковых пил;

- Фрез;

- Резцов;

- Сверл.

Использование алмазных чашек позволяет сократить время технологической операции по сравнению с обработкой с использованием другого абразивного материала, например, корунда. Любая чашка имеет маркировку, соответствующую ее размерам, материалу абразива, твердости и рабочей скорости вращения. Например, чашка с обозначением 12A2-45 /150*20*3*32 может использоваться для заточки токарных резцов с твердосплавной режущей частью.

Алмазный диск в основном используется в углошлифовальных машинах для резки различных материалов: стекла, керамики, бетона, мрамора и др. Для затачивания токарных резцов он обычно не используется. В маркировке алмазного круга, чаши или диска присутствует литера «А», эльборовые круги обозначаются через литеру «Л».