Как усилить мощность лазера для резки металла

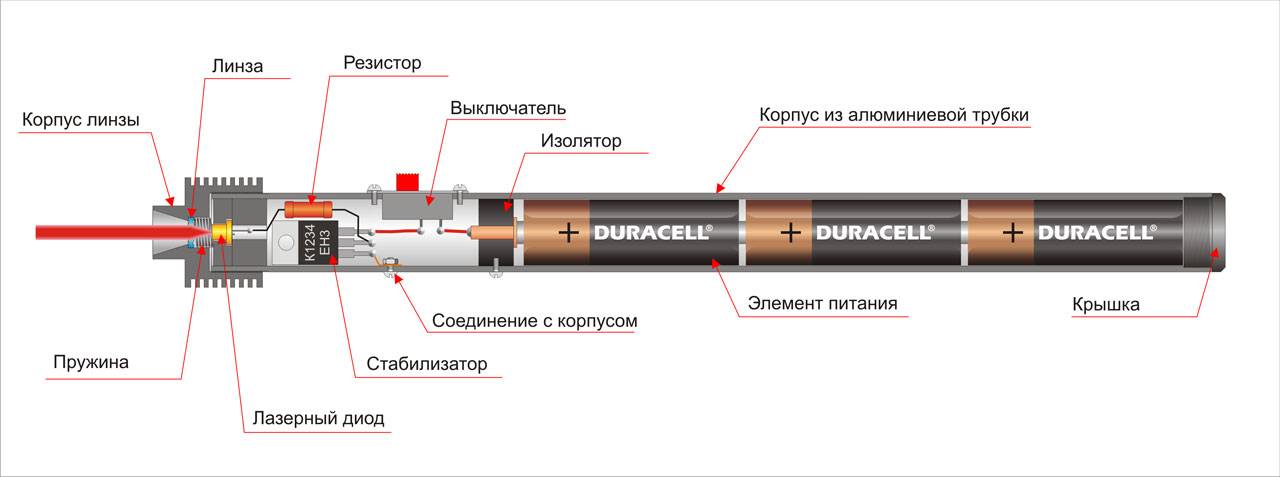

Понадобятся следующие детали и приборы:

- пишущий CD/DVD-RW (подойдет старый или неисправный), со скоростью записи больше 16х;

- аккумуляторы по 3,6 вольт – 3 шт.;

- конденсаторы на 100 пФ и на 100 мФ;

- сопротивление 2-5 Ом;

- коллиматор (вместо лазерной указки);

- стальной светодиодный фонарь;

- паяльник и провода.

К диоду нельзя подключать источник тока напрямую, иначе он сгорит. Диод берет подпитку от тока, а не от напряжения.

Лазерный коллиматор

Фокусировка лучей в тонкий луч производится при помощи коллиматора. Он используется вместо лазерной указки.

Продается в магазине электротоваров. В этой детали есть гнездо, куда монтируется лазерный диод.

Как собрать станок для лазерной резки металла самостоятельно

Умельцы изготавливают лазерные резаки своими руками из-за их высокой стоимости. В быту можно создать только твердотельный резак, обладающий мощностью, позволяющей врезаться в металл всего на 1-3 см. Этого достаточно для изготовления декоративных элементов. Лазер работает за счет кристаллов, используемых в светодиодном оборудовании, и специальных стекол.

Необходимые материалы

Главный элемент – лазер пишущего дисковода для компьютера, обладающего высокой скоростью записи (чем она выше, тем больше мощность). Кроме него требуется:

- фонарик на батарейках;

- лазерная указка;

- паяльник;

- слесарные инструменты.

Если нужен более мощный инструмент, потребуются дополнительные элементы для изготовления драйвера:

- резисторы 2-5 Ом;

- два конденсатора (емкость 100 пФ и 100 мФ);

- коллиматор (сборщик лучей света в пучок);

- светодиодный фонарик (корпус должен быть металлический);

- мультиметр.

Если нет драйвера между батареями и лампочкой, она может сгореть.

Еще большую мощность можно получить, если использовать приобретенный в магазине лазерный диод на 60 Вт.

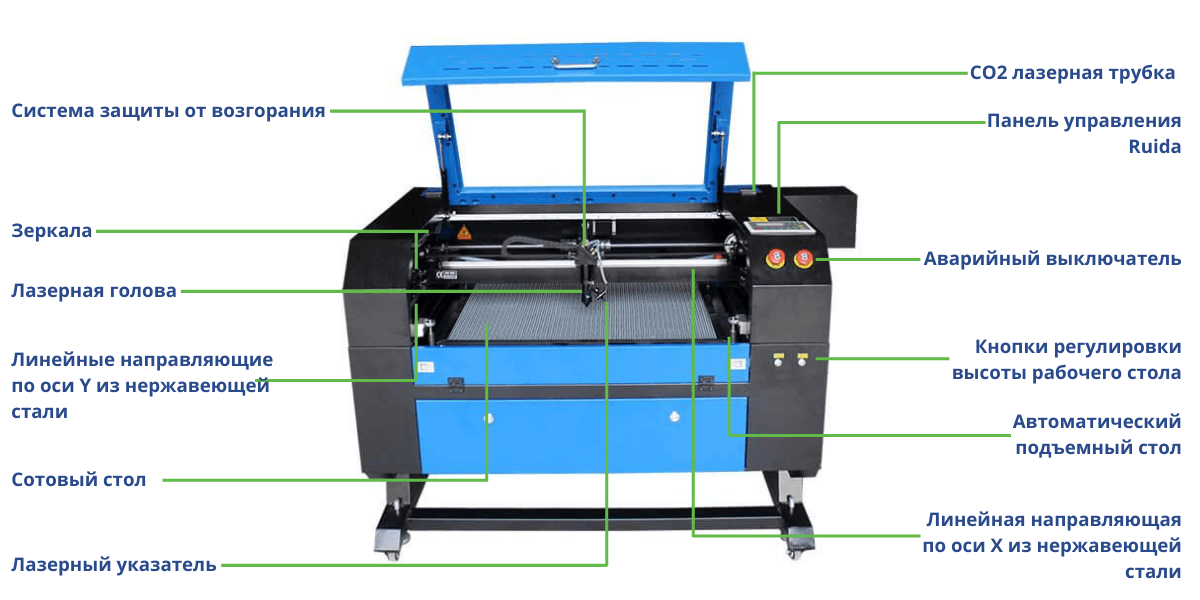

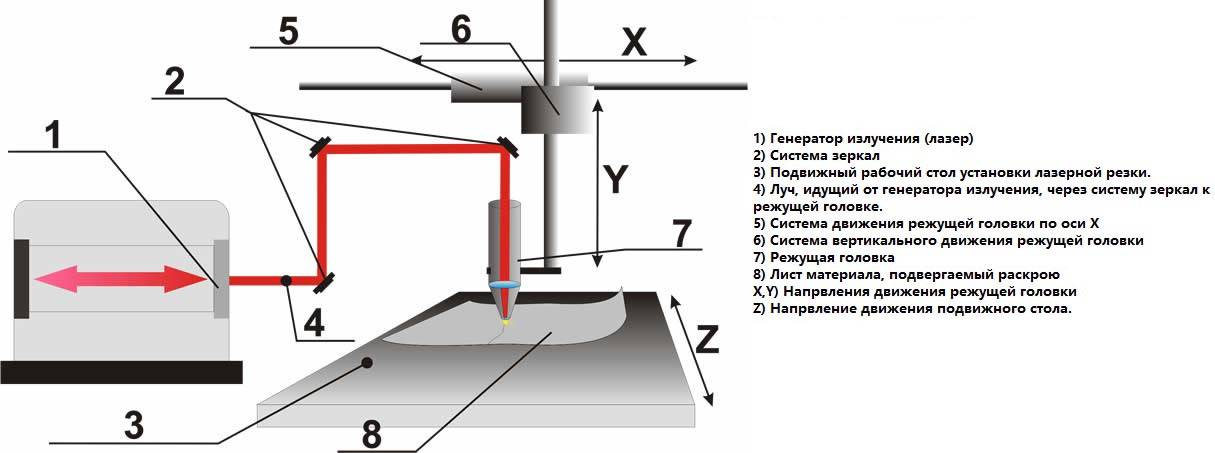

Такой станок лазерной резки металла своими руками лучше всего установить на раму, для контроля использовать компьютер, оснащенный специальной программой. Поэтому кроме лазера потребуется:

- корпус, вмещающий все элементы;

- шаговые электромоторы (из DVD-плееров или принтеров);

- платы и транзисторы, управляющие электромоторами;

- регулятор, контролирующий напряжение на излучателе;

- зубчатые ремни и шкивы для них;

- листовая сталь для изготовления кронштейнов;

- шарикоподшипники, стяжки, гайки, болты, винты, хомуты;

- выключатели кольцевые;

- контроллер и USB-кабель, соединяющий его с компьютером, и плата с дисплеем;

- система охлаждения;

- доски и стержни из металла.

Из досок изготавливается рама, металлические стержни выполняют роль направляющих.

Процесс изготовления

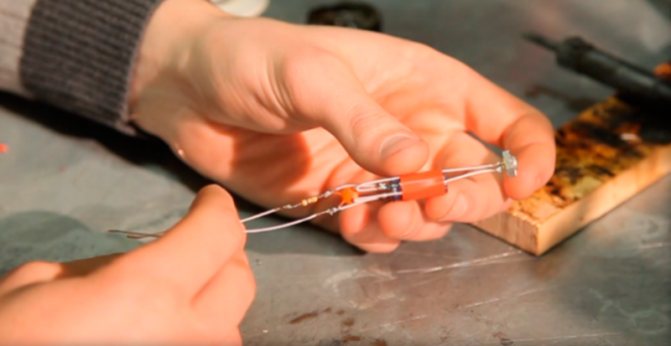

Первый шаг – разборка дисковода, чтобы извлечь из него лампочку. Она установлена в каретке и укреплена. Крепления распаиваются паяльником. Во время работы не следует подвергать лампочку сильным механическим воздействиям, способным повредить ее.

Перед сборкой резака необходимо определиться, от чего он будет питаться, куда вмонтировать диод и как распределить токи.

Нужно осторожно разобрать указку и заменить диод лампочкой, извлеченной из дисковода. Для крепления лучше всего использовать клей

Важно, чтобы глазок лампочки расположился по центру отверстия

Мощности указки для резака недостаточно, ее повышают при помощи батареек для фонарика. Для этого нижняя часть фонарика совмещается с частью указки, в которой размещена лампочка из дисковода. Из фонарика удаляется стекло, лампочка подключается, соблюдая полярность.

При повышении мощности драйвером нужно накрутить вокруг лампочки проволоку из алюминия, убирающую статичность, и вмонтировать ее в коллиматор. При изготовлении лазера для резки металла своими руками элементы резистора присоединяются к батарейкам по последовательной схеме. Требуется точность при определении полярности. Для изменения силы тока к диоду подключается мультиметр, позволяющий регулировать показатель в пределах 300 мА до 500 мА.

Корпусом устройства для ручной лазерной резки металла по-прежнему может служить металлический фонарик.

Для самого мощного варианта после монтажа корпуса из досок устанавливаются стержни. Предварительно их шлифуют и смазывают составом, содержащим литий.

Для монтажа пошаговых электромоторов требуются кронштейны из листовой стали, согнутой под прямым углом. Требуются 6 отверстий для крепления саморезами листа и двигателя. Кронштейны нужно сделать и для крепления привода, созданного из двух шкивов. Только листы нужно согнуть в форме буквы П. Так же необходимы отверстия для крепления профиля и выхода вала, на который потом насаживаются шкивы для ремней. Ремни с основанием соединяются при помощи саморезов.

Чтобы резак работал автоматически, нужна специальная программа, которую можно скачать и установить на компьютер бесплатно.

Электропитание устройства

Минимально нам будет необходимо 3,7 В. Обеспечить это могут старые батареи от мобильных телефонов, пальчиковые батарейки. Необходимо только соединить их параллельно между собой. Для проверки работы устройства или стационарной лазерной указки подойдет стабилизационный блок питания.

На этом этапе уже можно протестировать работу устройства. Направьте его на стену, пол и включите питание. Вы должны увидеть пучок яркого красноватого цвета. В темноте выглядит как мощный инфракрасный фонарик.

Вы видите, что пока свечение далеко от лазерного: луч слишком широкий; он так и просит, чтобы его сфокусировали. Этим мы и займемся дальше.

Виды лазерной резки

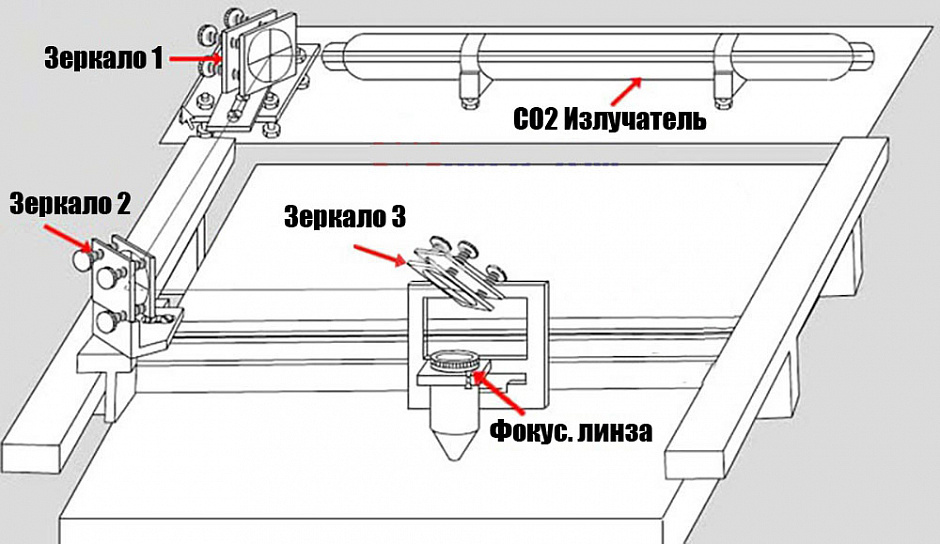

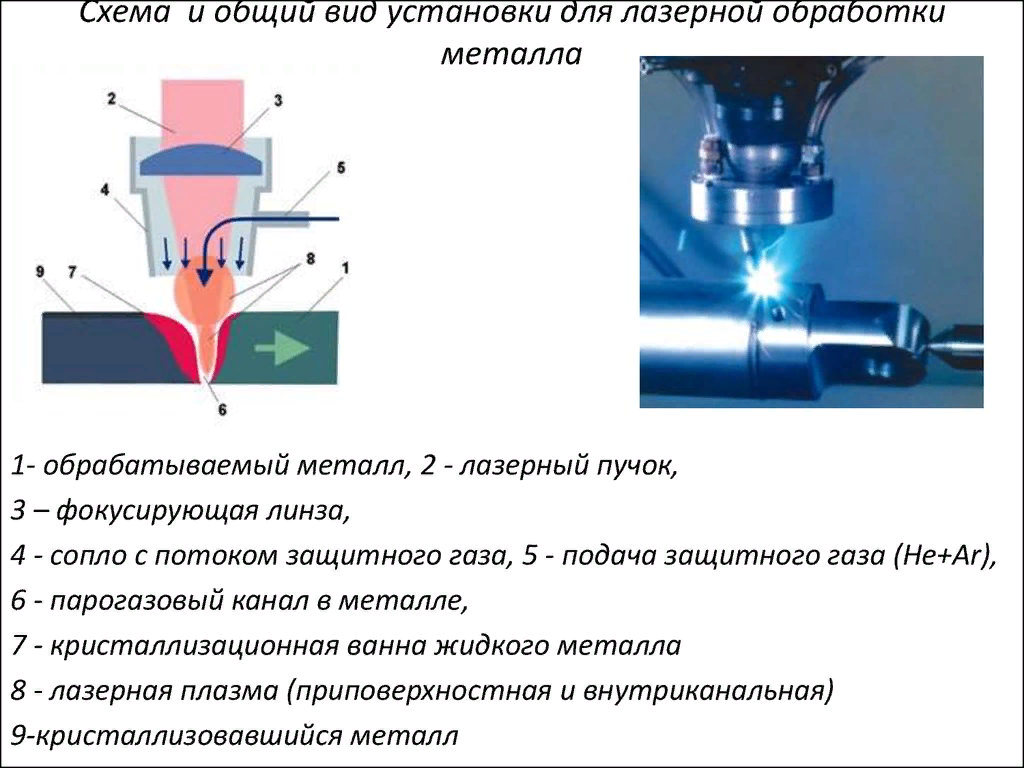

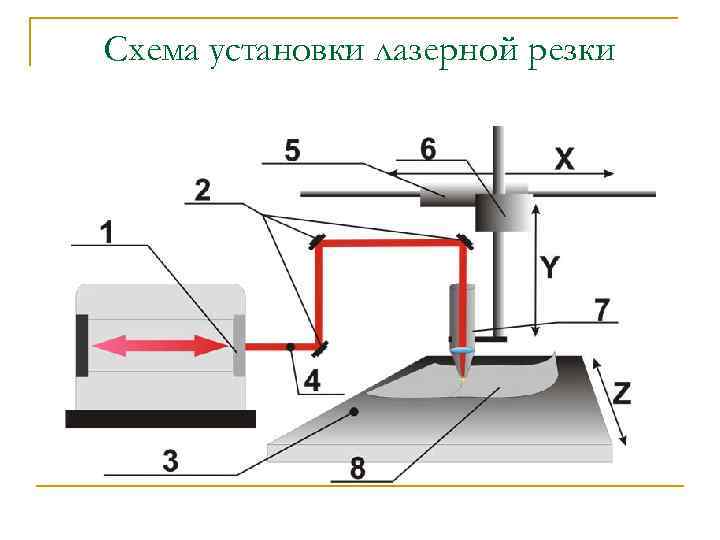

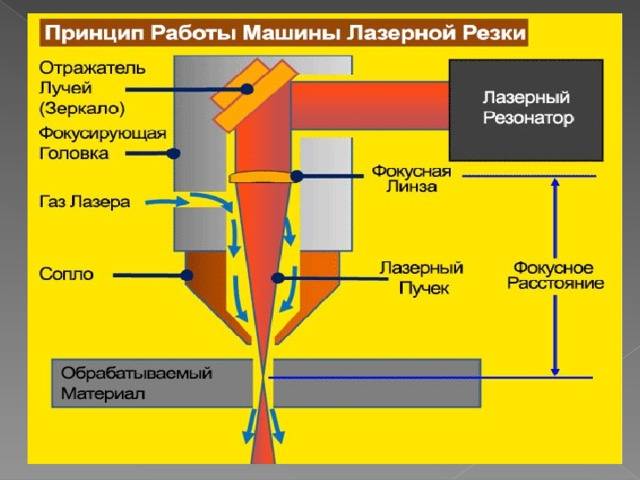

Лазерные установки состоят из трех основных частей:

- Рабочей (активной) среды. Она является источником лазерного излучения.

- Источника энергии (системы накачки). Он создает условия, при которых начинается электромагнитное излучение.

- Оптического резонатора. Система зеркал, усиливающих лазерное излучение.

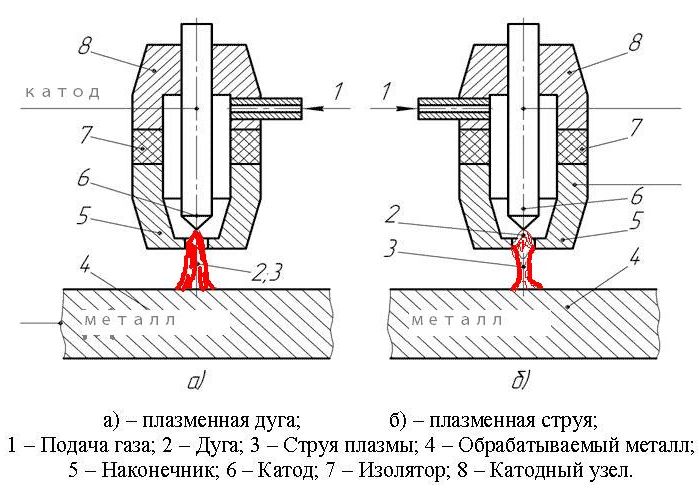

По типу рабочей среды лазеры для резки делят на три вида:

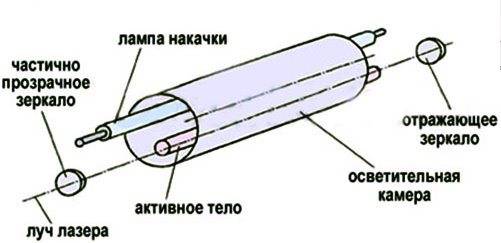

- Твердотельные. Их основным узлом является осветительная камера. В ней находятся источник энергии и твердое рабочее тело. Источником энергии служит мощная газоразрядная лампа-вспышка. В качестве рабочего тела используют стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. По торцам стержня устанавливают два зеркала: отражающее и полупрозрачное. Лазерный луч, излучаемый рабочим телом, многократно отражается внутри него, усиливается в ходе отражений и выходит через полупрозрачное зеркало.

К твердотельному виду относятся и волоконные лазеры. В них излучение усиливается в стекловолокне, а источником энергии служит полупроводниковый лазер.

Так устроен твердотельный лазер

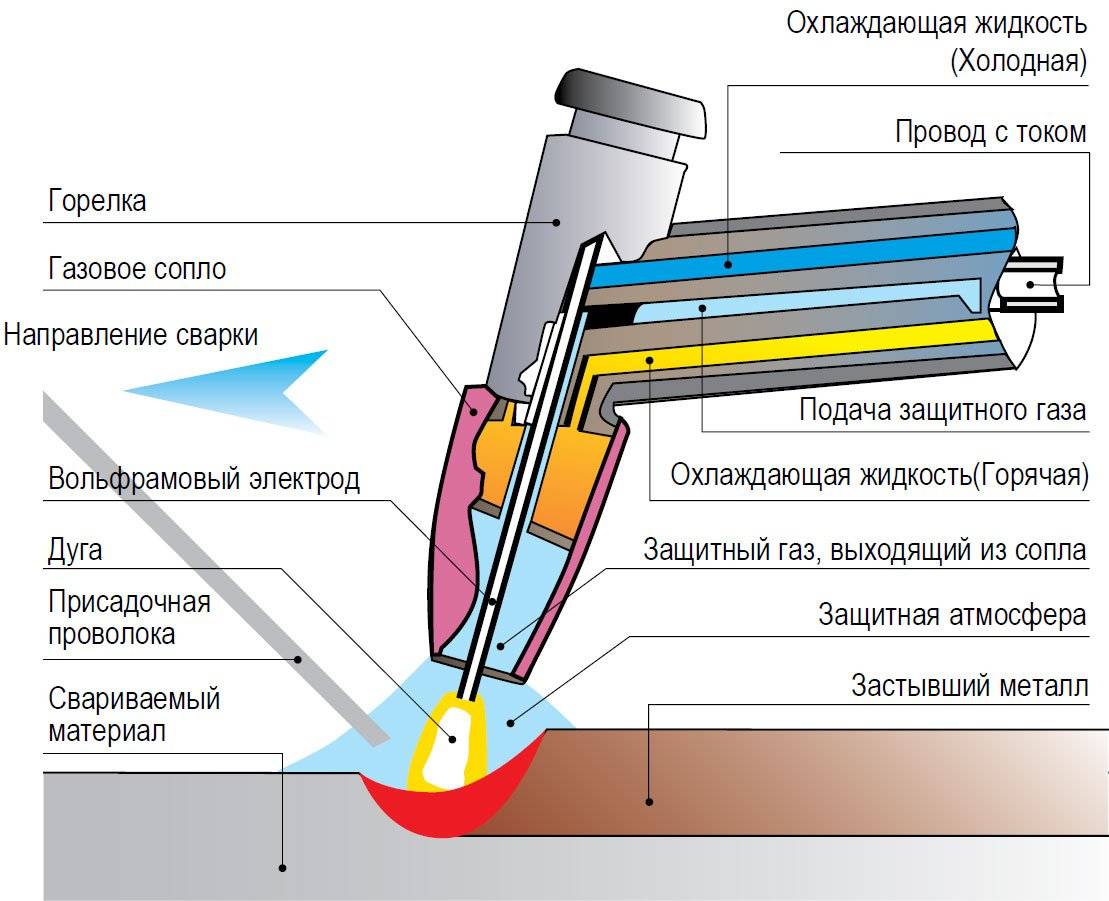

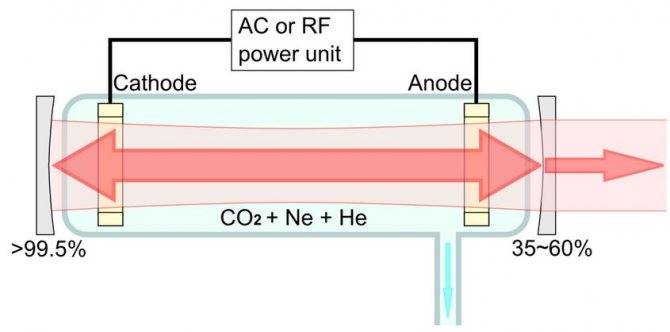

- Газовые. В них рабочим телом является углекислый газ или его смесь с азотом и гелием. Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые.

Так устроен газовый лазер с продольной прокачкой

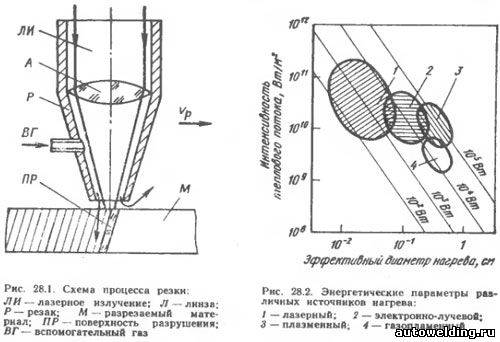

- Газодинамические. Эти лазеры самые мощные. В них рабочим телом является углекислый газ, нагретый до 1 000–3 000 °К (726–2726 °С). Он возбуждается с помощью вспомогательного маломощного лазера. Газ со сверхзвуковой скоростью прокачивается через суженный посередине канал (сопло Лаваля), резко расширяется и охлаждается. В результате его атомы переходят из возбужденного в обычное состояние и газ становится источником излучения.

Схема работы газодинамического лазера

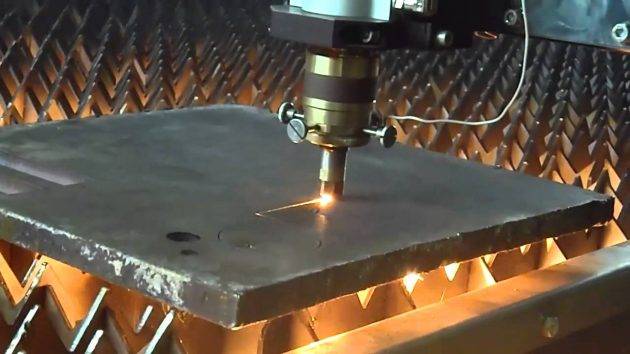

Применение лазерной резки

Основываясь на отечественном применении, лазерная резка широко используется с низкоуглеродистой сталью толщиной менее 12 мм, листами из нержавеющей стали толщиной менее 6 мм и неметаллическими материалами толщиной менее 20 мм. Что касается резки трехмерных пространственных кривых, то она ограниченно используется в автомобильной и авиационной промышленностях.

Основываясь на отечественном применении, лазерная резка широко используется с низкоуглеродистой сталью толщиной менее 12 мм, листами из нержавеющей стали толщиной менее 6 мм и неметаллическими материалами толщиной менее 20 мм. Что касается резки трехмерных пространственных кривых, то она ограниченно используется в автомобильной и авиационной промышленностях.

С точки зрения точности и шероховатости поверхности разрезов, лазерная резка не может превышать электрообработку аналогичной мощности, а также лазером трудно достичь толщины резки плазмой. Этот усовершенствованный метод обработки уже заменил и продолжает заменять некоторые традиционные технологии резки, особенно электрическую сварку. Очевидные преимущества технологии резки лазером по сравнению с другими методами:

- Возможно собрать лазер для резки металла своими руками на основе твердотельного диода.

- Небольшая ширина разреза (обычно 0,1−0,5 мм).

- Высокая точность (общее отклонение центра отверстия составляет 0,1−0,4 мм, а отклонение контура — 0,1−0,5 мм).

- Хорошая шероховатость поверхности разреза (обычно Ra 12,5−25 мкм).

- Режущие поверхности могут быть сварены без дальнейшей обработки.

- Высокая скорость резания. Например, мощность лазера для резки металла 2 кВт при резке углеродистой стали толщиной 8 мм позволяет получить скорость обработки 1,6 м / мин, а при резке нержавеющей стали толщиной 2 мм — 3,5 м / мин, с малой площадью термического воздействия и крошечной деформацией.

- Безопасный станок и чистое рабочее место. Это значительно улучшает рабочую среду оператора.

Работать своими руками лазерным резаком по дереву опасно, так как режущая головка без проблем прожигает основную заготовку и повреждает опорную поверхность.

Заготовки, подходящие для резки лазером, обычно подразделяются на три категории:

- Детали из листового металла, которые не подходят для производства с технической и экономической точек зрения, особенно низкоуглеродистая сталь со сложной формой контура в малых партиях и толщиной менее 12 мм, а также нержавеющая сталь толщиной менее 6 мм. Готовыми продуктами являются: элементы лифта, панели лифтов, станки и оборудование, все виды электрических шкафов, распределительные шкафы, детали текстильных машин, детали машиностроительной техники, большие листы из кремнистой проволоки и т. д.

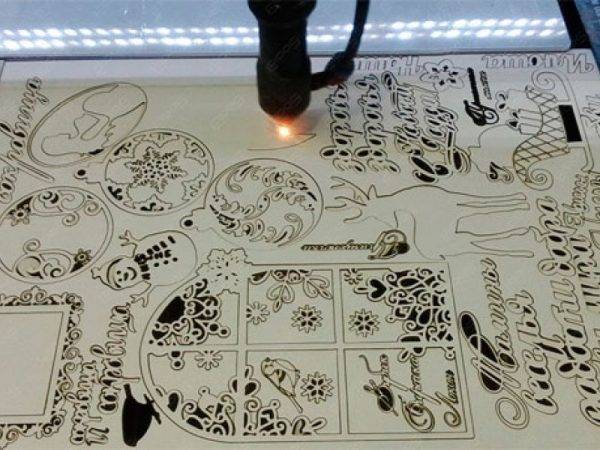

- Нержавеющая сталь (общая толщина < 3 мм) или неметаллические материалы (общая толщина < 20 мм), такие как изображения, логотипы, шрифты, используемые в украшениях, рекламе, сфере услуг. Готовая продукция: образцы художественных фотоальбомов, логотипы компаний, организаций, гостиниц и торговых центров, а также указатели на станциях, доках и других общественных местах.

- Специальные детали, требующие ровной резки лазерным гравером. Типичной заготовкой является плита, используемая в упаковочной и полиграфической промышленности, для которой требуется разрезать прорезь шириной от 0,7 до 0,8 мм на деревянной матрице толщиной 20 мм, затем вставить лезвие в паз и отрезать различные упаковочные коробки с печатными рисунками.

Основной принцип лазерной резки

Лазерный луч (так называемый лазер) – это когерентное монохроматическое вынужденное излучение узкой направленности, инициатором которого в активной среде выступает внешний энергетический фактор (электрический, оптический, химический и т. д.). В основе этого физического явления лежит способность веществ излучать волны определенной длины.

Фотонное излучение происходит в момент столкновения атома с другим когерентным (идентичным) фотоном, который не поглощается в процессе. Фотоны, которые при этом становятся «лишними», и образуют лазерный луч.

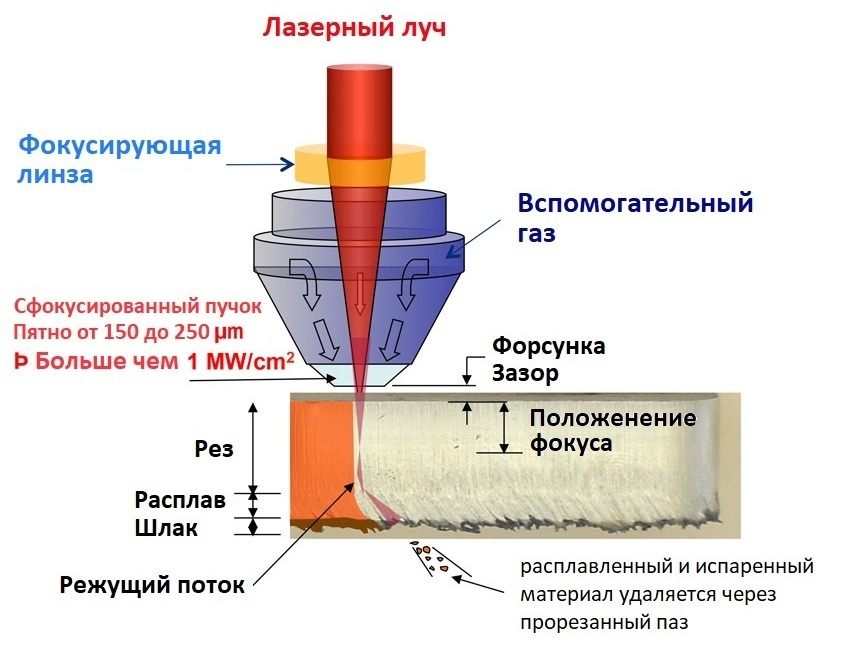

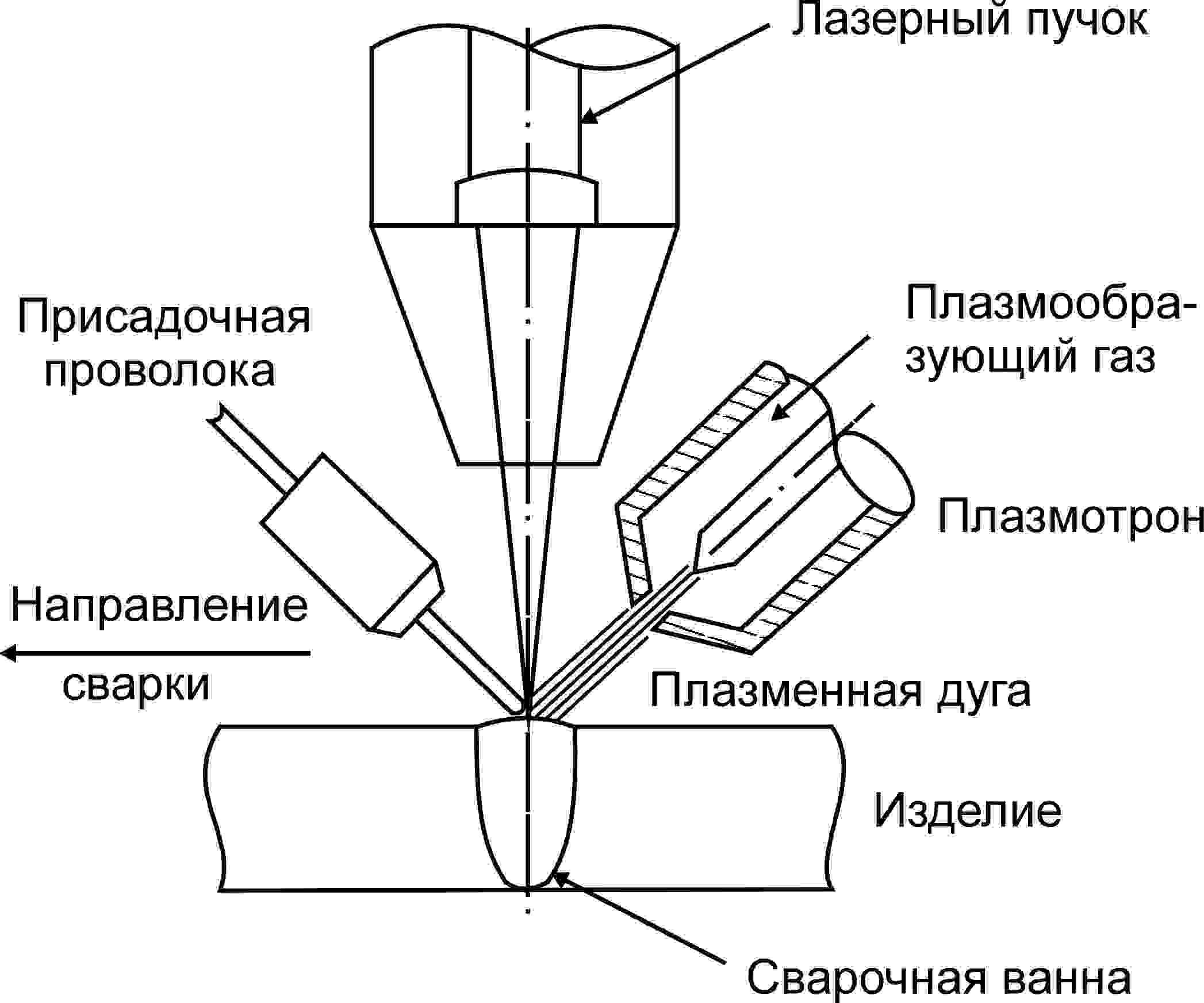

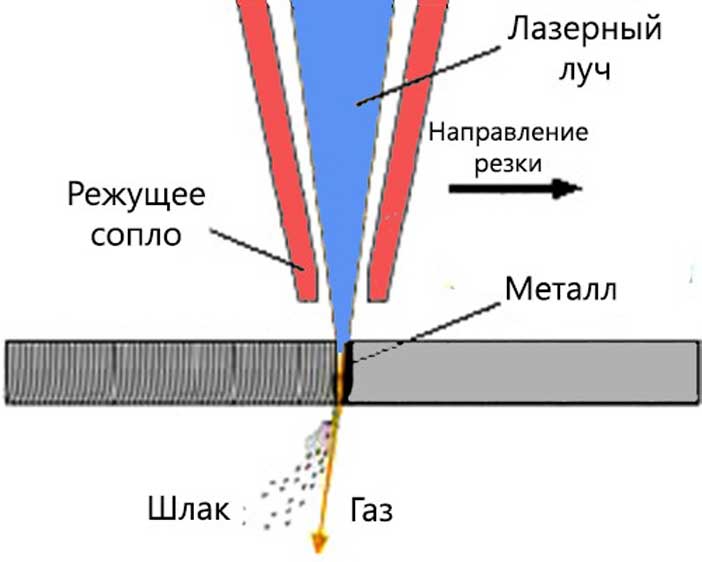

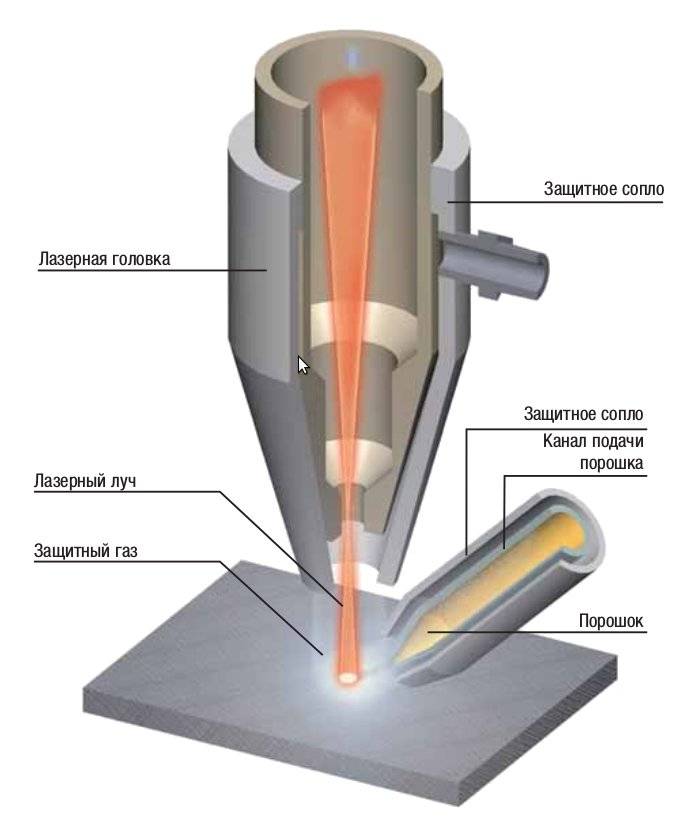

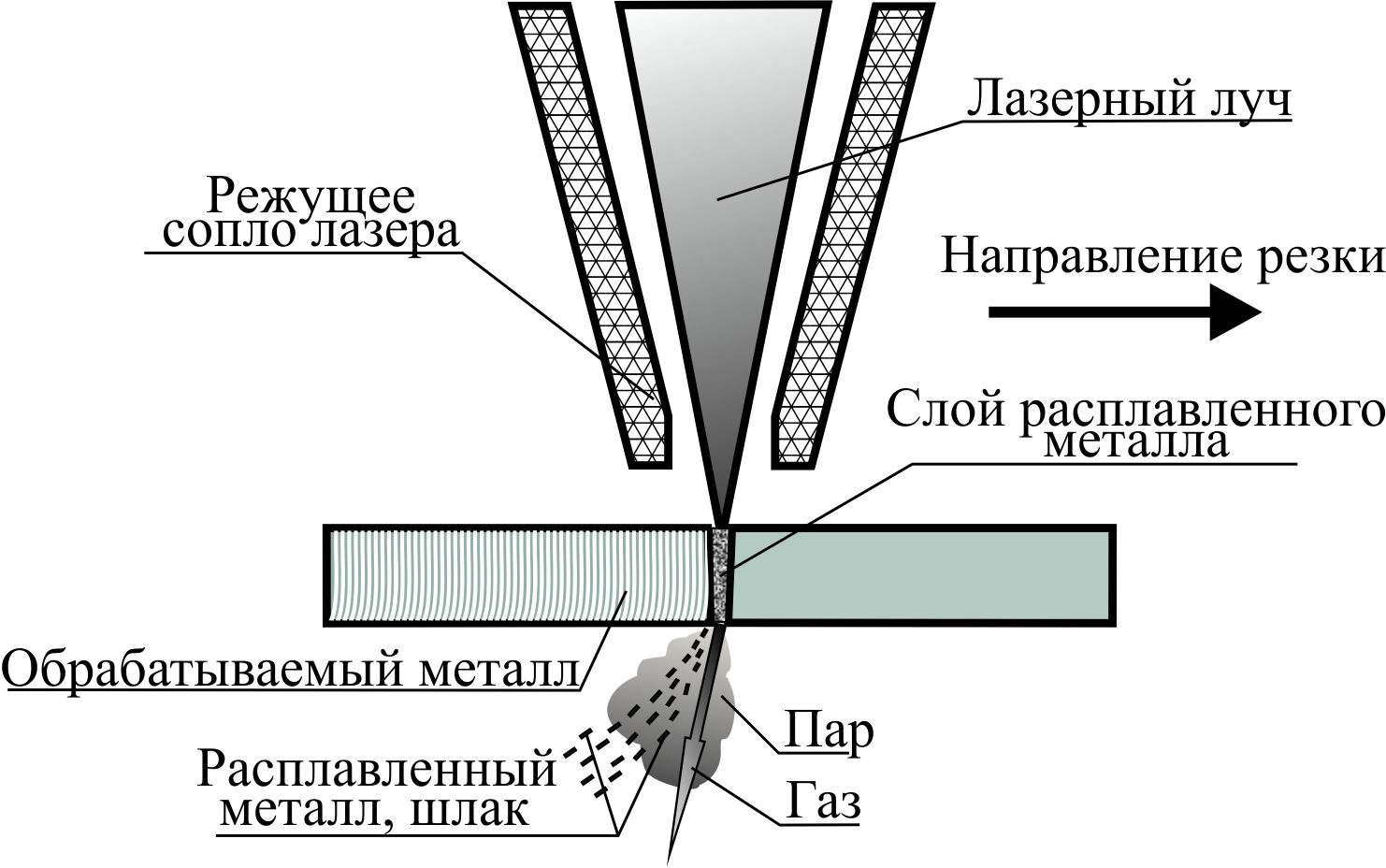

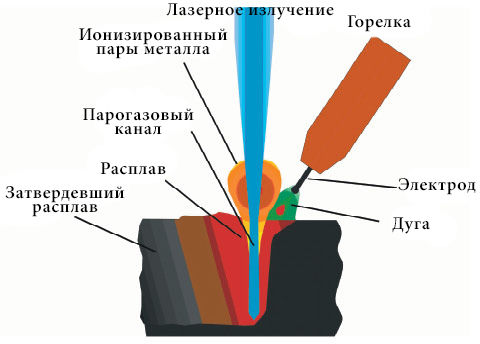

Принцип лазерной резки заключается в том, что излучение оказывает тепловое воздействие на обрабатываемые материалы. В процессе обработки происходит нагревание металла до температуры плавления, а затем до температуры кипения, достигнув которой материал начинает испаряться. В связи с высокой энергозатратностью, такая обработка подходит для металлов небольшой толщины.

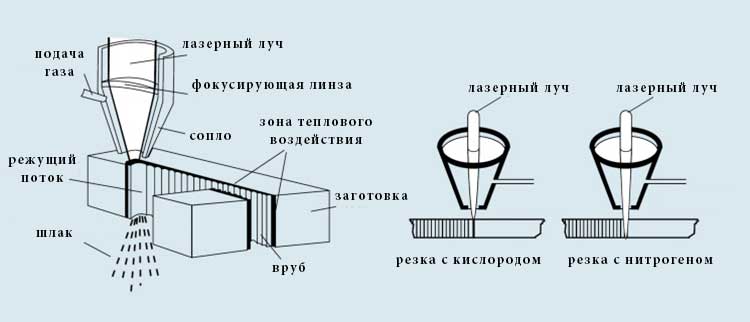

Работа с относительно толстыми листами выполняется при температуре плавления. Для облегчения процесса применяют подаваемый в зону обработки газ. Чаще всего пользуются азотом, гелием, аргоном, кислородом или воздухом. Задача газа заключается в удалении из области резки расплавленного материала и продуктов сгорания, поддержании горения металла и охлаждении прилегающих зон. Самым эффективным газом, используемым в процессе обработки, является кислород, позволяющий повысить скорость и глубину реза.

Благодаря высокой концентрации энергии лазерный луч проникает в материал обрабатываемой детали. За счет его воздействия в зоне резки происходит расплавление, испарение, воспламенение или другие процессы, меняющие структуру металла и вызывающие его исчезновение.

Лазерная резка схожа с обычной механической, но вместо режущего инструмента используется луч лазера, а также нет отходов, которые при механической обработке представляют собой металлическую стружку, а при работе с лазером они просто испаряются.

Срез металла при лазерной обработке очень тонкий, к тому же сама область реза очень мала (включая минимальную деформацию и температурную нагрузку на прилегающие зоны). Благодаря этим особенностям резка лазером является наиболее высококачественным способом обработки металлов. К тому же принцип лазерной резки позволяет использовать ее в работе практически с любыми материалами, независимо от конструкционных особенностей, формы и размера (включая бумагу, резину, полиэтилен и др., которые в силу мягкости или малой толщины не могут быть обработаны фрезой).

Прежде чем перейти к описанию принципа лазерной резки, поговорим об установках для работы с лазером, состоящих из трех основных частей:

- Рабочей (активной) среды, создающей лазерное излучение.

- Источника энергии (системы накачки), благодаря которому возникает электромагнитное излучение.

- Оптического резонатора, представляющего собой систему зеркал, которые усиливают излучение.

Возникновение лазерного луча можно описать следующим образом – за счет источника энергии активная среда (к примеру, рубиновый кристалл) из внешней среды получает фотоны, имеющие определенной энергию. Проникая в активную среду, фотоны вырывают из ее атомов аналогичные частицы, однако сами в процессе не поглощаются.

Активная среда дополнительно насыщается за счет действия оптического резонатора (например, двух параллельно расположенных зеркал), благодаря чему имеющие одинаковую энергию фотоны многократно сталкиваются с атомами, тем самым порождая новые фотоны. Одно из зеркал оптического резонатора делают полупрозрачным, позволяющим пропускать фотоны в направлении оптической оси (в виде узконаправленного луча).

Лазерная резка металлов обладает следующими преимуществами:

- Поскольку режущий элемент не вступает в механический контакт с разрезаемой поверхностью, возможно обрабатывать легкодеформируемые или хрупкие материалы.

- Принцип лазерной резки позволяет работать с металлами, имеющими различную толщину. У стальных заготовок она может варьироваться от 0,2 до 30 мм, у алюминиевых сплавов – от 0,2 до 20 мм, у медных и латунных деталей – от 0,2 до 15 мм.

- Лазерная резка отличается высокой скоростью.

- Этот способ позволяет работать с заготовками, имеющими любую конфигурацию.

- Благодаря лазерной резке детали имеют чистые кромки, а отходы практически отсутствуют.

- Резка отличается высокой точностью – до 0,1 мм.

- Плотная раскладка заготовок на листе обеспечивает более экономичный расход листового металла.

Этот способ обработки имеет и определенные недостатки, в первую очередь речь идет о высоком потреблении энергии, а также об использовании дорогостоящего оборудования.

Оборудование для лазерной резки

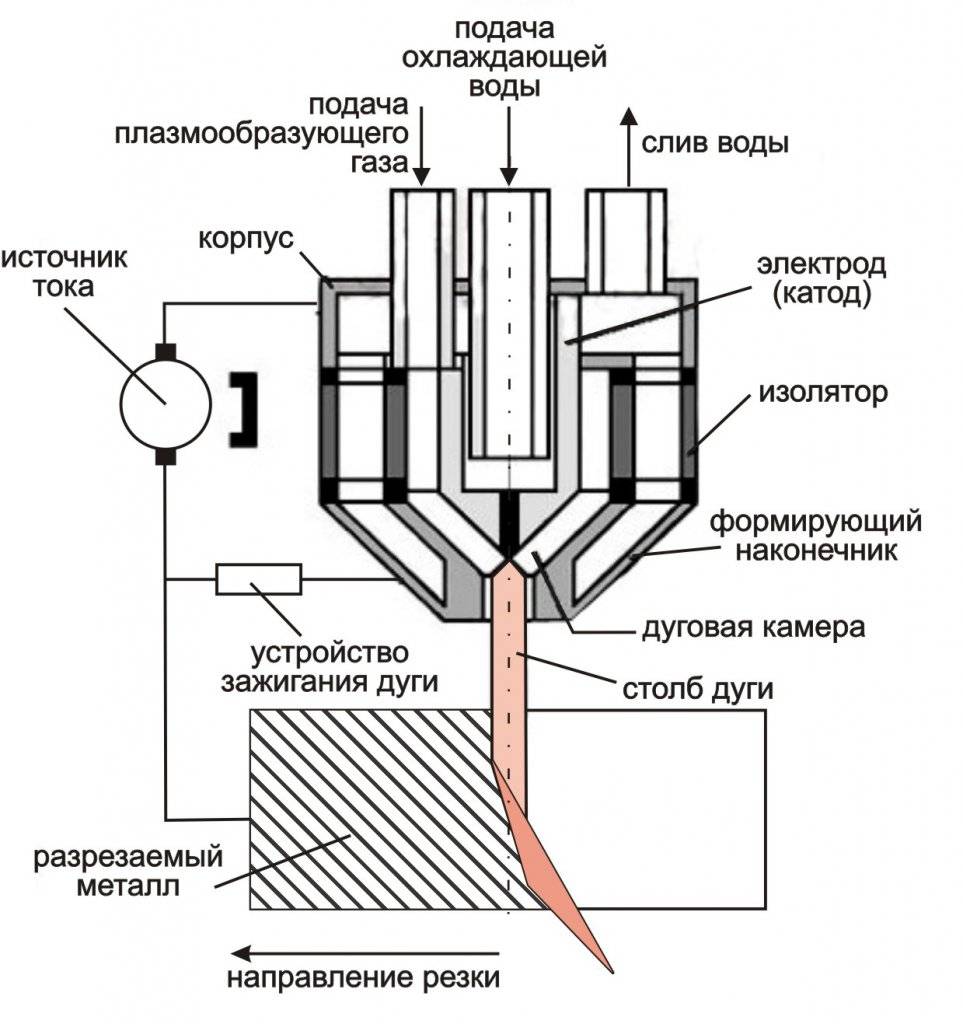

Существует три типа установок, применяемых для резки лазерным лучом:

- установки твердотельного типа;

- газовые установки;

- газодинамические установки.

В конструкции твердотельных установок присутствуют две основных детали: рабочее тело, роль которого чаще всего играет искусственный рубиновый стержень, лампа накачки.

Лампу накачки эксплуатируют для передачи нужного излучения на рабочее тело — стержень. Данное оборудование, как правило, работает в режиме импульса, хотя встречаются установки, работающие в непрерывном режиме.

В газовых установках для резки или раскроя металлических поверхностей роль рабочего тела выполняет газ. Он через специальную трубку закачивается непосредственно в рабочее поле лазерного луча. В этом технологическом сегменте широко эксплуатируются щелевые установки, с рабочим телом в виде углекислого газа. Их основные преимущества заключаются в простоте использования, компактности, мощности.

Принцип действия газодинамических установок основан на том, что рабочий газ первоначально греют до температуры от 2000 до 3000 °C. Затем пропускают через сопло со скоростью, несколько превышающей скорость звука, охлаждают. Оборудование для реализации такого технологического процесса дорогостоящее и применяется не часто.

Любое оборудование для выполнения работ по резке с помощью лазера, независимо от того, к какому виду оно относится, имеет такие узлы:

- узел для передачи и образования газового потока, излучения (сопло, подающее газовое устройство, система зеркал, оптические элементы);

- специализированный излучатель (газовый либо твердотельный) с определенными энергетическими или оптическими показателями;

- узел для управления, контроля над работой;

- узел для перемещения (координации) как обрабатываемой металлической детали, так и, непосредственно, лазерного луча.

В процессе работы лазер и оптические элементы разогреваются. Их нужно охлаждать. Это делают либо с помощью воды, либо обдувом воздуха. В первом случае, когда роль теплоносителя выполняет вода, установка для резки оснащается теплообменником или холодильной установкой.

Преимущества лазерной резки

Востребованность данного метода обработки материалов обуславливается несколькими факторами.

Качество раскроя

Первый и один из наиболее значимых показателей – это высокое качество раскроенных при помощи лазера изделий. Такие детали имеют гладкий, ровный срез и характеризуются отсутствием каких-либо изъянов на обработанной поверхности.

Лазерная резка металла

Лазерная резка металла

Универсальность метода

Вторым немаловажным преимуществом резки лазером является то, что при помощи данной процедуры стало возможным обработать практически все виды изделий, независимо от твердости сплава, из которого они изготовлены, их толщины или формы. К тому же, лазерный метод раскроя деталей не ограничивается резкой в плоскости, то есть можно производить разрез и объемных предметов.

Лазерная резка толстого металла

Лазерная резка толстого металла

Возможность автоматизации процесса

Третье достоинство – это возможность автоматизации процесса резки металла лазером при помощи компьютерного оборудования. Данное свойство позволяет экономить не только время, но и денежные средства на изготовлении специальных литейных форм, необходимых для производства изделий. Это повышает производительность установки.

Автоматизация лазерной резки металла

Автоматизация лазерной резки металла

В ходе контролируемой компьютером резки металла получаются более качественные детали, которые не требуют дополнительного обтачивания и шлифовки.

Отметим, что все вышеперечисленные качества присущи, в той или иной степени, всем лазерным резакам металла, как промышленным, так и самодельным. Единственное различие между ними лежит в мощности данных приборов. Так, изготовленные вручную лазеры для резки металла имеют меньшую мощность по сравнению с профессиональными лазерными станками. Они отлично подходят для резки фанеры и тонких листов металла, но не способны справиться со сверхтвердыми и толстыми металлическими изделиями, в отличие от специального оборудования.

Но, несмотря на это, самодельные резаки пользуются большей популярностью среди народных умельцев. А все потому, что промышленные установки стоят достаточно дорого, и не каждый может позволить купить себе такой лазер домой. К тому же, в домашнем хозяйстве нет необходимости использовать сверхмощный резак металла, достаточно и самого простого, сделанного своими руками.

Лазерная резка в режиме плавления

Как это происходит?

Основной режим лазерной резки. Идеальный для большинства задач при лазерной резке металла. В основном, когда говорят о лазерной резке — подразумевают именно лазерную резку в режиме плавления. Суть режима, если объяснять «на пальцах», такова:

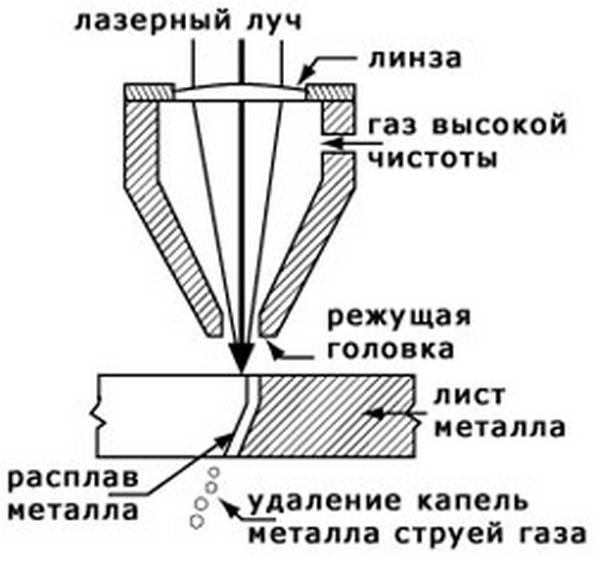

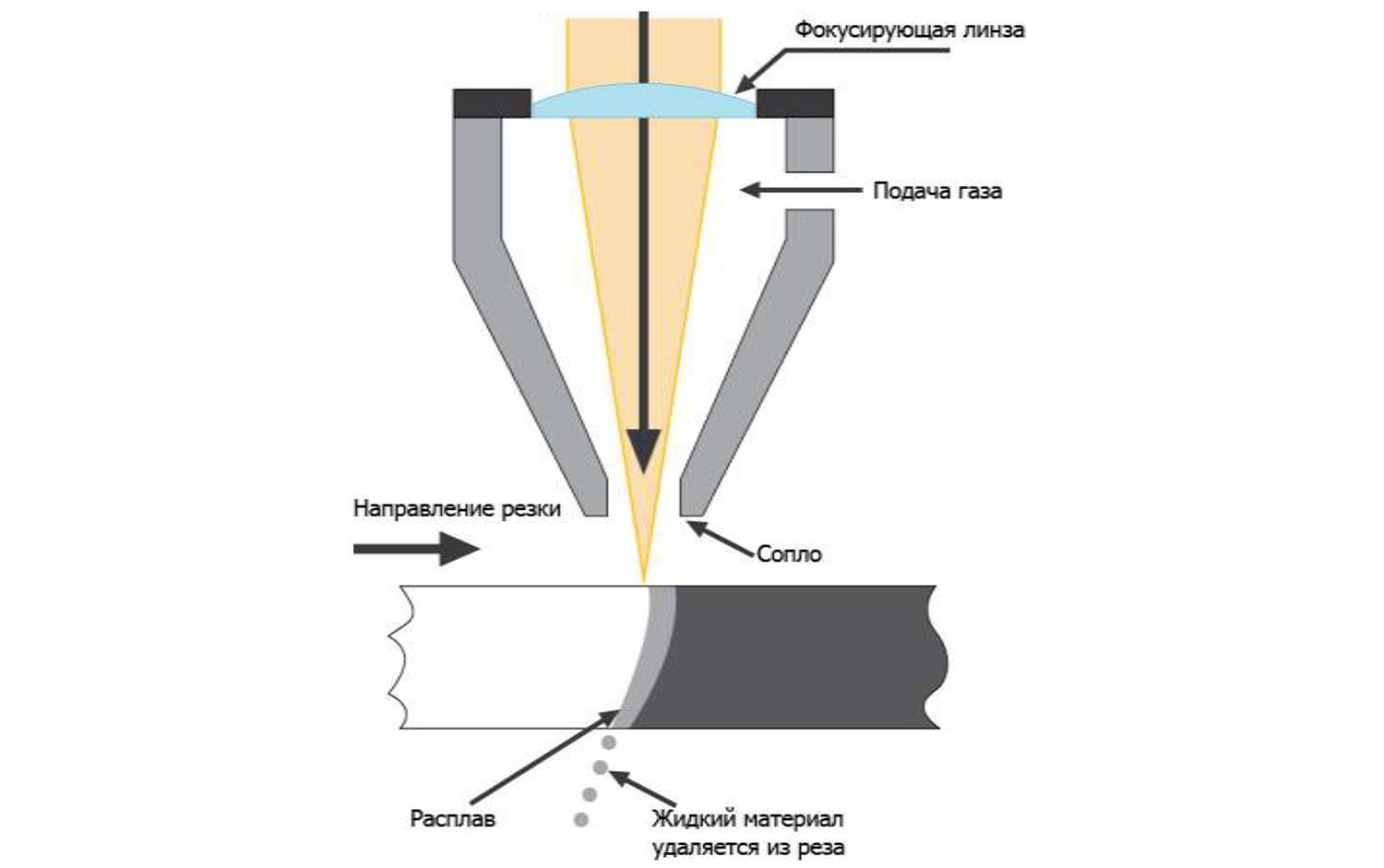

Лазерный луч раскаляет поверхность участка металла до температуры плавления. Эта температура для разных металлов и сплавов — естественно, разная. Но программа резки всегда составляется с учетом этого — мощность луча и скорость движения именно таковы, чтобы расплавить металл в зоне резки на всю глубину и в то же время не пережечь кромки.

Струя сжатого газа из сопла бьет в поверхность металла параллельно лучу. Расплавленный металл из зоны нагрева выдувается вниз, а незатронутый лучом металл кромок остается на месте, как ни в чем не бывало

При этом струя газа дает процессу и дополнительную пользу:

Движение газа охлаждает металл кромок — это важно, чтобы не находящийся в зоне реза металл не перегревался и не получал тепловых деформаций. А отсутствие деформаций — это одно из основных преимуществ лазерной резки в принципе.

Газовая струя защищает от расплава сам лазер — линзы оптической системы при использовании газовых и кристальных лазеров или выход волокна при использовании волоконных

Согласитесь, было бы совсем не комильфо, если бы дорогостоящая оптика выходила из строя из-за случайного попадания первых же брызг расплавленного металла. А так мы точно знаем, что брызги если и полетят — то полетят вниз, где ничего ценного и так нет.

Если в качестве газа используется не атмосферный воздух, а чистый азот или аргон, то его струя защищает раскаленные кромки реза от ненужных химических реакций. Сжатый газ закономерно вытесняет из зоны реза атмосферный воздух вместе со всем, что в нем намешано. При резке нержавейки и алюминия важно избавиться от присутствия кислорода — иначе на кромках образуются никуда не годные оксиды. Для этого используется азот. А при резке титана нужно избавиться и от кислорода, и от азота — потому что титан образует еще и нитриды, такие же негодные. Для этого используется аргон.

Режущая головка, в которой расположен выход лазера и системы подачи газа, передвигается на специальных направляющих над листом заготовки. И, соответственно, передвигается точка, на которой сконцентрированы энергия лазера и давление газовой струи. Так единичное отверстие превращается в нужный контур. Движение подчиняется заданной программе, в которой учтена толщина металла и температура его плавления. Всё для того, чтобы рез получился четким и экономичным.

Почему это эталон?

Режиме плавления — эталонный режим лазерной резки металла. Достаточно быстрый, достаточно точный, достаточно аккуратный и достаточно экономичный, чтобы стать одной из доминирующих технологий в металлообработке. Собственно говоря, он уже стал.

Особенности двух других режимов, их сильные и слабые стороны — оцениваются от этой отправной точки.

Создание лазерного гравера

Для простых работ, вроде выжигания узоров на дереве, не нужны сложные и дорогие устройства. Достаточно будет самодельного лазерного гравёра, работающего от аккумулятора.

Прежде чем делать гравёр, необходимо приготовить для его сборки следующие детали:

- Лазерный диод из DVD-RW привода.

- Фокусирующая линза.

- Алюминиевый П-образный профиль или трубка из цветного металла со внутренним диаметром 15-20 мм.

- Электролитический конденсатор 50 В, 2200 мкФ.

- Резистор 5 Ом.

- Плёночный конденсатор 100 нФ.

- Тактовая кнопка.

- Выключатель.

- Теплопроводящий клей.

- Аккумулятор типа 18650 и холдер для него.

- Коробка из-под губки для обуви.

- Скотч, в том числе и двухсторонний.

- Клеевой термопистолет с расходниками.

- Контроллер заряда.

- Гнездо Jack 2,1 Х 5,5 мм.

Вытащите из DVD-привода пишущую головку.

Аккуратно извлеките фокусирующую линзу и разбирайте корпус головки до тех пор, пока не увидите 2 лазера, спрятанных в теплораспределяющие кожухи.

Один из них — инфракрасный, для считывания информации с диска. Второй, красный, — пишущий. Для того чтобы их отличить, подайте на их выводы напряжение в 3 вольта.

Распиновка выводов:

Перед проверкой обязательно наденьте тёмные очки. Ни в коем случае не проверяйте лазер, глядя на окошко диода. Смотреть нужно только на отражение луча.

Необходимо выбрать лазер, который засветился. Оставшийся можно выбросить, если не знаете, куда его применить. Для защиты от статики спаяйте все выводы диода вместе и отложите его в сторонку. Отпилите от профиля 15 см отрезок. Просверлите в нём отверстие под тактовую кнопку. Проделайте в коробке вырезы под профиль, гнездо для зарядки и выключатель.

Принципиальная схема лазерного гравёра из DVD своими руками выглядит следующим образом:

С помощью проводов к контактам В+ и В- контроллера заряда припаяйте отсек для аккумулятора. Контакты + и — идут на гнездо, оставшиеся 2 — на лазерный диод. Сначала навесным монтажом спаяйте схему питания лазера и хорошо заизолируйте её скотчем.

Проследите, чтобы выводы радиодеталей не замыкались между собой. Припаяйте к питающей схеме лазерный диод и кнопку. Поместите собранное устройство в профиль и приклейте лазер теплопроводящим клеем. Остальные детали закрепите на двухсторонний скотч. Установите на своё место тактовую кнопку.

Вставьте профиль в коробку, выведите провода и закрепите его термоклеем. Припаяйте выключатель и установите его. Ту же процедуру проделайте с гнездом для зарядки. Термопистолетом приклейте на свои места аккумуляторный отсек и контроллер заряда. Вставьте в холдер батарею и закройте коробку крышкой.

Перед началом использования нужно настроить лазер. Для этого в 10 сантиметрах от него поставьте лист бумаги, который будет мишенью для лазерного луча. Разместите фокусирующую линзу перед диодом. Отдаляя и приближая её, добейтесь прожига мишени. Приклейте линзу к профилю в месте, где был достигнут наибольший эффект.

Собранный гравёр отлично подойдёт для мелких работ и развлекательных целей вроде поджигания спичек и прожига воздушных шариков.

Помните, что гравёр — это не игрушка, детям давать его нельзя. Лазерный луч при попадании в глаза вызывает необратимые последствия, поэтому храните устройство в недоступном для детей месте.

Как правильно сделать чертеж для лазерной резки

Программы обработки листового материала методами лазерной резки работают с векторными графическими файлами формата dwg, dxf. В них хранятся чертежи для лазерной резки. Однако если ваш дизайнер работает с другим векторным графическим пакетом, это не страшно. Просто перед загрузкой чертеж следует перекодировать из существующего формата в нужный.

Программ, осуществляющих такую конвертацию, на сегодняшний день создано великое множество. Вы обязательно отыщете утилиту, необходимую именно вам. Стоит учитывать, что при конвертации чертежа иногда могут возникать некоторые искажения или случайно добавленные элементы построения. Следите за этим, чтобы их своевременно исправить.

Итак, для того чтобы по вашим чертежам возможно было провести лазерную резку или гравировку, достаточно того, чтобы сами чертежи поддерживались форматами программных пакетов AutoCAD или CorelDraw.

Основные требования к чертежам-файлам AutoCAD следующие:

- Версия – не ниже AutoCAD 2000.

- Масштаб готового документа – 1:1, тип координатной системы – World, плоское 2D-представление.

- Составные элементы должны иметь замкнутые линии (не spline). Типы линий: Arc или Line.

Основные требования к чертежам и документам (файлам) CorelDraw следующие:

- Текстовые вставки и отдельные символы должны быть преобразованы в кривые (Curves).

- Во всех чертежах ширина кривых должна быть зафиксирована константой Hairline.

- Масштаб – 1:1.

- Все контуры, включая отверстия, должны быть созданы при помощи одного замкнутого фрагмента.

- Используются версии CorelDraw – от 6 до 14.

Для лазерной резки допустимо использовать схематичный чертеж детали в компьютерной форме. Для этого применимы форматы: CDR (рабочий документ программы CorelDraw 14 или более поздних версий), DXF- или DWG-файлы (хранят результаты работы AutoCAD версии 2007 или более старые). Эскиз детали должен быть схематическим объектом с замкнутым наружным контуром. В нем могут быть отверстия и прорези (незамкнутый рез).

Как можно усилить самодельный лазер?

Чтобы сделать своими руками более мощный лазерный резак для работы по металлу, нужно использовать приборы из следующего списка:

- DVD-RW привод, нет разницы рабочий или нет;

- 100 пФ и мФ – конденсаторы;

- 2-5 Ом резистор;

- 3 шт. аккумуляторные батареи;

- паяльник, провода;

- коллиматор;

- стальной фонарь на светодиодных элементах.

Сборка лазерного резака для ручной работы происходит по следующей схеме.

С применением указанных приборов происходит сборка драйвера, впоследствии он посредством платы сможет обеспечивать лазерному резаку определенную мощность.

При этом к диоду ни в коем случае нельзя подсоединять электропитание напрямую, так как диод сгорит

Также нужно принять во внимание, что диод должен брать подпитку не от напряжения, а от тока

В качестве коллиматора используется корпус, оснащенный оптической линзой, за счет которой будут скапливаться лучи.

Данную деталь легко отыскать в специальном магазине, главное, что в ней присутствует паз для установки диода лазера. Цена данного устройства небольшая, примерно составляет 3-7$.

Кстати, лазер собирается так же, как и вышерассмотренная модель резака.

В качестве антистатического изделия также может применяться проволока, ею обматывают диод. После чего можно приступать к компоновке драйверного устройства.

Прежде чем перейти к полной ручной сборке лазерного резака, нужно проверить работоспособность драйвера.

Сила тока замеряется с помощью мультимера, для этого берут оставшийся диод и проводят измерения своими руками.

С учетом скорости тока, подбирают его мощность для лазерного резака. К примеру, у одних вариантов лазерных устройств сила тока может равняться 300-350 мА.

У других, более интенсивных моделей, она составляет 500 мА, при условии использования другого драйверного устройства.

Чтобы самодельный лазер выглядел более эстетично, и им можно было удобно пользоваться, для него нужен корпус, в качестве которого вполне может использоваться стальной фонарик, функционирующий на светодиодах.

Как правило, упомянутый прибор наделен компактными размерами, которые позволят поместиться ему в кармане. Но во избежание загрязнений линзы, заранее нужно приобрести или сшить своими руками чехол.